ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

OEM сварки литиевой батареи – тема, которая в последние годы набирает обороты, и, честно говоря, порой её представляют как что-то простое, механическое. Но на практике всё гораздо сложнее. Несколько лет я занимаюсь подобными разработками и внедрениями, и могу с уверенностью сказать – это не просто паяние деталей, это целый комплекс задач, требующих глубокого понимания технологии, материалов и, конечно, безопасности. Ошибки на этом этапе могут привести к серьезным последствиям, от снижения производительности батареи до, в худшем случае, возгорания. Хочется поделиться опытом, зафиксировать наблюдения и, возможно, помочь избежать распространенных ошибок.

Первое, с чем сталкиваешься постоянно – это разнообразие типов литиевых батарей. Нельзя просто взять один шаблон для всех. Каждый тип (Li-ion, LiPo, LiFePO4 и т.д.) требует своих параметров сварки: температуры, давления, тока. Сварка LiPo, например, требует особенно деликатного подхода, чтобы не повредить тонкую пленку электродов. Иначе – короткое замыкание гарантировано.

Еще одна проблема – это выбор материалов. Не все припои подходят для работы с литиевыми батареями. Важно, чтобы они были совместимы с материалами электродов, не вызывали коррозии и обеспечивали надежное соединение. Мы, например, часто используем специальные припои на основе серебра или меди с добавлением фтора. Помимо припоя, критически важен выбор термоусадочной трубки и других изоляционных материалов. От их качества зависит долговечность и безопасность всей конструкции.

И, конечно, не стоит забывать о требованиях безопасности. Работа с литиевыми батареями – это всегда риск. Необходимо использовать специальное оборудование, обеспечивающее защиту от перегрева, короткого замыкания и других опасных ситуаций. Это не просто рекомендация, а обязательное условие!

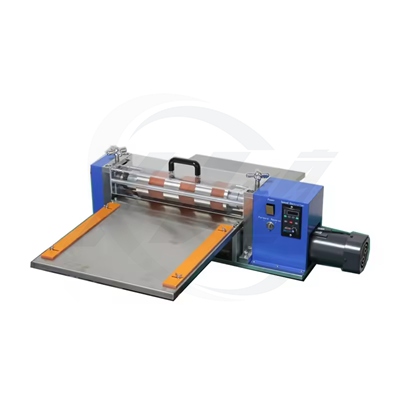

Оборудование – это, конечно, важный фактор. От ручного паяльника до автоматизированных линий – выбор огромен. Ручные паяльники подходят для небольших объемов и прототипирования. Автоматизированные линии позволяют значительно увеличить производительность и снизить риск ошибок. Важно учитывать, какой объем производства планируется, и выбирать оборудование, соответствующее этим требованиям. В нашей компании, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, мы используем как ручные паяльники для специализированных работ, так и небольшую автоматизированную линию для серийного производства.

Стоит обратить внимание на наличие системы контроля температуры и давления. Это позволяет избежать перегрева и повреждения батареи. Также важно, чтобы оборудование имело встроенную систему защиты от короткого замыкания и других опасных ситуаций. Надежный поставщик оборудования – это тоже очень важно. Не стоит экономить на качестве, это может привести к серьезным проблемам в будущем.

Наши первые попытки использовать дешевую автоматизированную линию закончились неудачей. Оказывается, бюджетные модели часто имеют нестабильные параметры и не соответствуют требованиям к точности сварки. В итоге пришлось заменить оборудование на более качественное, что вышло дороже, но сэкономило нам кучу времени и нервов.

Работа с большими батареями, используемыми, например, в электромобилях или беспилотниках, – это совсем другая история. Тут возникают проблемы с равномерным распределением тепла и контролем процесса сварки. Паяльник не всегда может обеспечить достаточную температуру для качественного соединения. Поэтому часто приходится использовать специальные нагревательные элементы или другие методы нагрева.

Также важно учитывать геометрию батареи и наличие препятствий. Не всегда можно просто приложить паяльник к нужному месту. Иногда приходится использовать специальные инструменты и приспособления. Это может значительно увеличить время сварки и усложнить процесс.

В нашей работе с батареями для электромобилей, нам приходилось разрабатывать собственные приспособления для обеспечения равномерного нагрева и фиксации элементов. Это потребовало значительных усилий и времени, но в итоге позволило нам добиться высокого качества сварки.

Обнаружение дефектов после сварки – это важный этап контроля качества. Необходимо использовать специальные методы и инструменты для выявления трещин, сколов, плохих соединений и других дефектов. Например, мы используем ультразвуковой контроль и визуальный осмотр под микроскопом.

Важно помнить, что дефекты могут быть не всегда заметны невооруженным глазом. Поэтому необходимо использовать специализированное оборудование и проводить тщательный контроль качества. Нельзя недооценивать важность этого этапа, так как даже незначительный дефект может привести к серьезным последствиям.

Иногда дефекты проявляются только через некоторое время после использования батареи. Поэтому важно проводить тестовые испытания и мониторинг состояния батареи в процессе эксплуатации. Это позволяет выявить скрытые дефекты и предотвратить аварийные ситуации.

После того, как процесс сварки налажен, важно постоянно оптимизировать его для повышения производительности и снижения затрат. Это может включать в себя автоматизацию отдельных операций, оптимизацию параметров сварки и использование более эффективных материалов.

Например, мы внедрили систему автоматического контроля параметров сварки, что позволило нам значительно снизить количество брака и повысить производительность. Также мы оптимизировали параметры сварки для каждого типа батареи, что позволило сократить время сварки и повысить качество соединения.

Не стоит забывать о постоянном мониторинге и анализе данных. Это позволяет выявить узкие места в процессе производства и найти способы их устранения. Это непрерывный процесс, требующий постоянного внимания и улучшения.

В будущем можно ожидать развития новых технологий сварки, таких как лазерная сварка и ультразвуковая сварка. Эти технологии позволяют обеспечить более точное и эффективное соединение элементов батареи. Также можно ожидать развития автоматизированных систем контроля качества, которые будут способны выявлять дефекты на ранних стадиях производства.

Кроме того, ожидается развитие новых материалов для припоев и изоляционных материалов, которые будут более надежными и долговечными. Это позволит увеличить срок службы батареи и снизить риск возникновения аварийных ситуаций.

ООО Гуандун Сяовэй Нью Энерджи Технолоджи следит за последними тенденциями в области сварки литиевых батарей и постоянно внедряет новые технологии и материалы. Мы стремимся предоставлять нашим клиентам самые современные и надежные решения.