ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

OEM производство аккумуляторных батарей – тема, с которой я сталкиваюсь практически ежедневно. Многие считают, что это достаточно простой процесс – заказать корпуса, установить электронику, зарядить и отгрузить. На деле, это гораздо сложнее и требует глубокого понимания как технологических процессов, так и требований рынка. В голове часто крутится мысль: 'Ну, аккумулятор – это же просто батарейка!'. Но это далеко не так. Качество, безопасность, долговечность, соответствие стандартам – все это напрямую зависит от компетенции производителя и правильного подхода к изготовлению батарей. Хочу поделиться некоторыми наблюдениями, основанными на личном опыте и сотрудничестве с различными компаниями.

Часто заказчики приходят с очень простыми требованиями: 'Нужен аккумулятор такой-то емкости, такого-то напряжения, с таким разъемом'. Вроде все понятно. Но тут же возникают вопросы. Во-первых, где брать компоненты? Качество ячеек – это критически важно. Дешевые ячейки быстро выйдут из строя, снизят срок службы батареи, а в худшем случае – создадут угрозу безопасности. Во-вторых, какие требования к программному обеспечению? Зарядная схема, система защиты от перезаряда и переразряда – все это должно быть продумано и реализовано на высоком уровне. И, наконец, соответствие нормативным требованиям: рейс лицензии, сертификация по стандартам безопасности (например, IEC, UN). Это все не просто 'дополнительные опции', это основа надежности и безопасности.

Пример: Недавно мы работали с компанией, которая хотела получить OEM производство батарей для бесперебойного питания для небольших серверов. Заказчик предложил очень низкую цену за единицу, но не учитывал затраты на качественные ячейки и тестирование. В итоге, батареи быстро вышли из строя, привели к простоям серверов и потере данных. Это классический пример, когда экономия на качестве оборачивается гораздо большими потерями.

Очевидно, что выбор поставщика компонентов – ключевой момент. Важно не просто найти поставщика с низкой ценой, но и убедиться в его надежности и способности гарантировать качество продукции. Несколько раз сталкивался с ситуациями, когда поставщик обещал определенные характеристики ячеек, но в итоге поставлял продукцию с отклонениями. Поэтому, предварительное тестирование компонентов – обязательное условие.

Иногда, лучше заплатить немного больше за более надежного поставщика, чем потом тратить время и деньги на устранение проблем, связанных с некачественными компонентами. К сожалению, в этой области часто встречаются недобросовестные игроки.

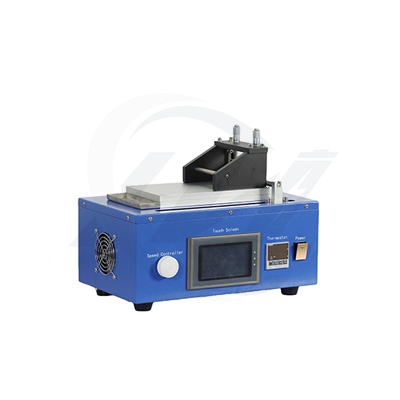

Технология сборки аккумуляторов – это не просто соединение элементов между собой. Важно обеспечить правильную терморегуляцию, защиту от влаги и механических повреждений. Особенно это актуально для батарей, которые будут использоваться в условиях повышенной температуры или вибрации.

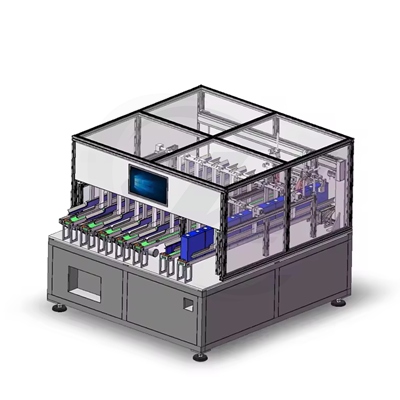

Например, для автомобильных батарей требуется особая конструкция, обеспечивающая надежную фиксацию ячеек и эффективный отвод тепла. А для портативных устройств важна компактность и легкость конструкции. В последнее время, все большее распространение получают технологии сборки с использованием автоматизированных линий, что позволяет повысить производительность и снизить вероятность ошибок.

Терморегуляция – это одна из самых сложных задач при производстве батарей. Перегрев ячеек может привести к их повреждению и даже к пожару. Поэтому, необходимо использовать эффективные системы охлаждения и контроля температуры. Некоторые производители используют активное охлаждение с помощью радиаторов и вентиляторов, а другие – пассивное охлаждение с помощью термопрокладок и теплопроводных материалов.

Выбор системы охлаждения зависит от многих факторов, включая тип батареи, условия эксплуатации и требования к габаритам. К сожалению, не все производители уделяют достаточно внимания этому аспекту, что часто приводит к проблемам с надежностью и долговечностью батарей.

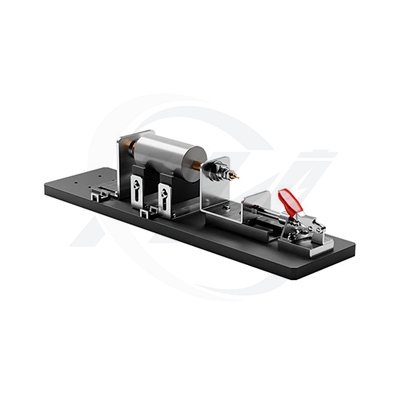

Контроль качества и тестирование – это неотъемлемая часть OEM производства батарей. Необходимо проводить тестирование на соответствие заявленным характеристикам, а также проверять безопасность батареи в различных условиях эксплуатации.

В частности, важно проводить тестирование на прочность, термостойкость, электрохимические характеристики и соответствие нормативным требованиям. В настоящее время, существуют различные методы тестирования батарей, включая циклическое тестирование, статические измерения и ударное тестирование. Выбор метода тестирования зависит от типа батареи и требуемых характеристик.

В последние годы активно внедряются новые методы тестирования батарей, такие как неразрушающий контроль и анализ данных с помощью искусственного интеллекта. Это позволяет повысить эффективность тестирования и выявить потенциальные проблемы на ранней стадии.

Например, с помощью неразрушающего контроля можно проверить целостность ячеек и выявить дефекты, которые не видны при обычном визуальном осмотре. А с помощью анализа данных с помощью искусственного интеллекта можно предсказать срок службы батареи и оптимизировать ее работу.

Я могу привести несколько примеров, как правильно и как не правильно организовывать производство батарей по OEM. Например, одна компания (я не могу называть ее напрямую, но это был крупный производитель электроинструмента) столкнулась с проблемами из-за недостаточного контроля качества сборки. Оказалось, что при сборке батарей неправильно соединялись контакты, что приводило к короткому замыканию и возгоранию. В итоге, им пришлось провести масштабную замену батарей и пересмотреть систему контроля качества.

Другой пример: компания, которая заказала производство аккумуляторов для электросамокатов, не учла требования к безопасности при выборе материалов. В результате, батареи быстро выходили из строя и создавали угрозу возгорания. Это закончилось масштабным отзывом продукции и серьезным ущербом для репутации компании.

Поэтому, перед началом OEM производства аккумуляторов необходимо тщательно проанализировать все риски и разработать эффективную систему контроля качества.

Сейчас наблюдается огромный рост спроса на аккумуляторы, особенно для электромобилей и накопителей энергии. Это создает новые возможности для производителей, но и повышает конкуренцию. В будущем, все большее значение будет иметь не только цена, но и экологичность, безопасность и интеллектуальность батарей.

Особое внимание будет уделяться разработке новых типов ячеек, таких как литий-серные и твердотельные батареи. Эти технологии обещают значительно увеличить плотность энергии и срок службы батарей.

Кроме того, все большее распространение будут получать технологии переработки и повторного использования батарей, что позволит снизить негативное воздействие на окружающую среду.

ООО Гуандун Сяовэй Нью Энерджи Технолоджи, с момента основания в 2014 году, успешно работает в сфере производства батарей по OEM. Мы специализируемся на обслуживании университетов, НИИ и корпоративных отделов исследований и разработок, предоставляя комплексные решения для экспериментальных исследований и производственных линий новой энергии. Наш опыт позволяет нам предлагать нашим клиентам не только высококачественные батареи, но и экспертную поддержку на всех этапах – от проектирования до производства и тестирования.

Мы используем современные технологии и материалы, а также строгий контроль качества, чтобы гарантировать надежность и безопасность нашей продукции. Мы постоянно следим за новыми тенденциями в области производства батарей и внедряем инновационные решения, чтобы соответствовать требованиям рынка.

Сотрудничество с нами – это надежный путь к успеху в сфере новой энергетики. Мы предлагаем гибкие условия сотрудничества и индивидуальный подход к каждому клиенту.