ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

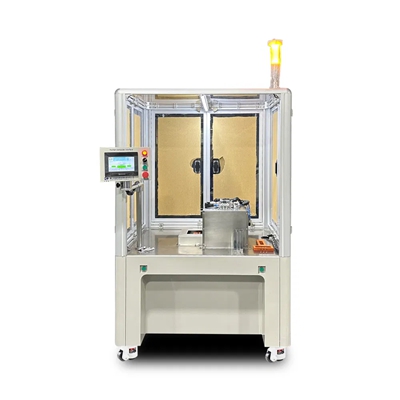

На рынке постоянно появляются новые предложения в области автоматизации производства. Зачастую, продвижение автоматизированных прессов для резки батарей выглядит как обещание золотых гор. Но как на самом деле? Что стоит за красивыми цифрами производительности и заявленными параметрами? Опыт работы с подобным оборудованием за последние несколько лет показывает, что важно не только учитывать мощность и скорость, но и внимательно подходить к деталям – к качеству материала, конструкции и, конечно, к программному обеспечению. Реальность редко соответствует идеальной картинке, и нужно быть готовым к определенным сложностям. Сейчас попробую поделиться своими наблюдениями и опытом, не претендуя на абсолютную истину, а просто как взгляд человека, непосредственно сталкивающегося с этими машинами.

Вопрос автоматизации резки литий-ионных аккумуляторов – это не просто замена ручного труда. Это изменение всей логистики производства. С одной стороны, автоматизированные прессы для резки батарей позволяют значительно увеличить производительность и снизить затраты на рабочую силу. С другой – они требуют более сложной подготовки и обслуживания. Проблема в том, что “лучший” пресс для одного предприятия может оказаться совершенно неподходящим для другого. Зависит от множества факторов: типов используемых батарей, объемов производства, необходимой точности и, конечно, бюджета.

В последнее время наблюдается тенденция к увеличению функциональности этих машин. Помимо базовой функции резки, многие модели предлагают возможности для маркировки, сортировки и даже сборки элементов батареи. Это, безусловно, плюс, но и означает более сложную интеграцию в существующие производственные процессы. При этом, не стоит забывать о гибкости системы – способность адаптироваться к изменениям в конструкции аккумуляторов или требованиям рынка. Это зачастую решающий фактор при выборе оборудования.

Например, для небольших компаний, занимающихся производством батарей для электровелосипедов, подойдет более простой и доступный вариант. Для крупных заводов, выпускающих батареи для электромобилей, потребуется высокопроизводительная и надежная машина, способная работать круглосуточно без перерывов на обслуживание. И, конечно, не стоит забывать о специализированных решениях для производства аккумуляторов для дронов или других нишевых применений. Вот где гибкость и возможность кастомизации особенно важны.

С технической точки зрения, автоматизированные прессы для резки батарей обычно используют различные методы резки – механические, лазерные, плазменные. Каждый из этих методов имеет свои преимущества и недостатки. Механические резаки, как правило, более надежные и долговечные, но менее точные. Лазерные и плазменные резаки позволяют получить более качественный рез, но требуют более сложной настройки и обслуживания, а также имеют более высокую стоимость.

Важным параметром является точность резки. Она должна соответствовать заданным требованиям и обеспечивать минимальный процент брака. Также важно учитывать скорость резки – она должна быть достаточной для удовлетворения производственных потребностей. Оптимальный выбор зависит от типа используемых аккумуляторов и требуемых параметров резки. Но часто встречаются ситуации, когда заявленная производительность не соответствует реальной, особенно при работе с более сложными конструкциями.

Особое внимание стоит уделить системе охлаждения и пылеудаления. Резка литий-ионных аккумуляторов генерирует много тепла и пыли, которые могут негативно повлиять на работу оборудования и здоровье персонала. Недостаточная система охлаждения может привести к перегреву и поломке резака, а недостаточная система пылеудаления – к загрязнению рабочей зоны и ухудшению качества продукции.

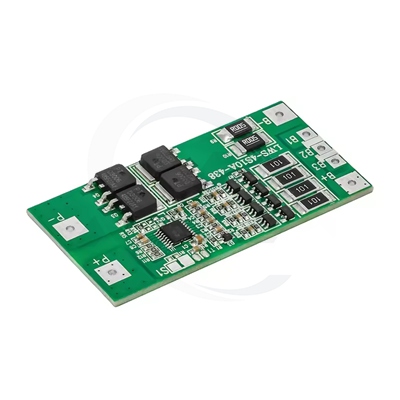

В нашей практике были случаи, когда при внедрении автоматизированных прессов для резки батарей возникали неожиданные проблемы. Например, при работе с аккумуляторами с различными типами защитных элементов, резак часто забивался или повреждал сам аккумулятор. Решение заключалось в разработке специальной программы для резки, которая учитывала особенности конструкции аккумулятора и позволяла избежать повреждений. Это потребовало значительных усилий и тесного сотрудничества с производителем оборудования и разработчиками программного обеспечения.

Еще одна проблема – это необходимость регулярной калибровки и обслуживания резака. Неправильная калибровка может привести к отклонениям в размерах реза, а отсутствие регулярного обслуживания – к снижению производительности и увеличению вероятности поломок. Мы разработали график обслуживания и обучили персонал правилам эксплуатации оборудования, что позволило значительно снизить количество простоев и увеличить срок службы резака.

В частности, одна из наших попыток использовать недорогой резак оказалась неудачной. Он не соответствовал заявленным характеристикам точности и стабильности, что привело к повышенному проценту брака и, как следствие, к снижению рентабельности производства. Это продемонстрировало важность тщательного анализа потребностей и выбора оборудования, соответствующего этим потребностям.

Очень важно выбрать надежного поставщика и обеспечить наличие квалифицированной сервисной поддержки. Это позволит оперативно решать возникающие проблемы и избежать длительных простоев оборудования. Не стоит экономить на сервисе, ведь это может окупиться в долгосрочной перспективе. Хороший поставщик должен не только предоставить качественное оборудование, но и предложить полный спектр услуг – от проектирования и монтажа до обучения персонала и технической поддержки.

На мой взгляд, будущее автоматизации производства автоматизированными прессами для резки батарей связано с развитием интеллектуальных систем. Это означает, что машины будут способны самостоятельно адаптироваться к изменяющимся условиям производства, оптимизировать параметры резки и диагностировать неисправности. Это позволит повысить производительность, снизить затраты и повысить качество продукции. В частности, интересно развитие систем машинного зрения, которые позволят автоматически распознавать тип аккумулятора и настраивать параметры резки в соответствии с этим типом.

Еще одним важным направлением является интеграция автоматизированных прессов в системы управления производством (MES) и системы планирования ресурсов предприятия (ERP). Это позволит обеспечить сквозной контроль над производственным процессом и оптимизировать логистику. В конечном итоге, цель – создание полностью автоматизированной и интеллектуальной производственной линии, способной работать без участия человека.

ООО Гуандун Сяовэй Нью Энерджи Технолоджи, как поставщик решений для производства новой энергии, постоянно работает над совершенствованием своих продуктов и услуг, стремясь предложить нашим клиентам самые современные и эффективные решения. Мы стремимся создать безопасную, эффективную и интеллектуальную платформу комплексного обслуживания для экспериментальных исследований и производственных линий новой энергии.