ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь про 18650 литий-ионный аккумулятор точечной сварки завод, сразу представляются огромные цеха с роботами. Но часто это не так. Многие думают, что главное — это сам сварочный аппарат, а качество сборки блока уже вторично. Это первое заблуждение. На деле, если на этапе точечной сварки никелевых лент к полюсам элемента есть проблемы — вся батарея летит в утиль, и никакая BMS не спасет. Я сам через это проходил, когда пытался наладить мелкосерийную сборку для исследовательских проектов. Ошибки были дорогими.

Итак, купили хороший аппарат для точечной сварки, скажем, с микропроцессорным управлением. Казалось бы, все. Но начинаешь варить партию 18650 литий-ионный аккумулятор от разных поставщиков — и пошли косяки. Один тип оболочки, другой, разная толщина и состав покрытия полюсов. Сила тока, длительность импульса, давление электродов — все надо перенастраивать почти для каждой партии, если она не от одного производителя. А в условиях НИОКР или мелкосерийного инкубирования, как раз как у ООО Гуандун Сяовэй Нью Энерджи Технолоджи, это обычная история. Лаборатории приносят элементы из разных источников для тестов.

Помню случай, когда для одного университетского проекта по гибкой электронике потребовалось собрать нестандартные модули. Взяли элементы с тонким лаковым покрытием на минусовом контакте — его надо было аккуратно зачищать. Если перестараться, повредишь сам корпус, недозачистишь — сварка не пристанет, будет высокое переходное сопротивление. Потратили кучу времени на подбор режима. Это та самая ?грязная? работа, о которой в красивых каталогах не пишут.

Именно поэтому подход ?завода? или, точнее, технологической платформы, должен быть комплексным. Не просто продать оборудование, а обеспечить методику, протоколы испытаний сварных точек, возможно, даже помощь в выборе совместимых материалов. На сайте xiaoweitop.ru в описании миссии компании это хорошо уловлено — создание безопасной и эффективной платформы для исследований и инкубирования. Это как раз про то, чтобы дать инструмент и знания, а не просто железо.

Вот о чем почти никогда не говорят в контексте точечной сварки завод — это качество и тип соединительной ленты. Казалось бы, мелочь. Но от нее зависит все. Используешь ленту с неподходящим сопротивлением или плохой адгезией покрытия — и получаешь нагрев в точке контакта уже в готовом изделии. Батарея вроде работает, но деградирует в разы быстрее.

Был у меня печальный опыт с якобы ?премиальной? никелированной стальной лентой от одного азиатского поставщика. Внешне — идеально. Начали варить — с первого же импульса пошел дымок, покрытие отслаивалось. Оказалось, толщина никелевого слоя была микроскопической, чисто декоративная. Пришлось срочно искать другого поставщика, а всю партию элементов перепаивать на ленту с чистым никелем. Дорого и обидно.

Поэтому для любого серьезного производства или исследовательского центра критически важно иметь надежного партнера по материалам. Или работать с интегратором, который сам может обеспечить этот канал. В идеале, когда одна структура, та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, может предоставить и аппаратуру, и проверенные расходники, и техподдержку по их применению. Это сокращает риски на этапе отладки процесса.

После сварки визуально все соединения могут выглядеть безупречно. Но это иллюзия. Обязательный этап — проверка механической прочности и электрических параметров. Старый дедовский способ — попытаться оторвать ленту пассатижами. Если оторвалась, да еще и с куском корпуса — хороший знак (прочность высокая). Если отлипла легко — брак. Но это разрушающий метод, для выборочного контроля.

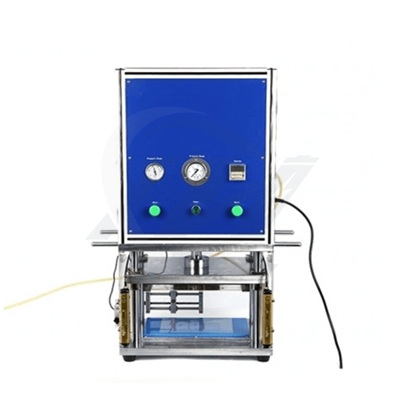

Для тотального контроля нужны другие методы. Например, измерение переходного сопротивления микроомметром. Но тут опять тонкость: щупы должны попадать точно в зону сварки, иначе показания будут ложными. На потоковой линии ставят специальные кондукторы. В условиях лаборатории или опытного производства это часто делается вручную, что требует от оператора высокой квалификации и внимания.

Мы как-то пропустили партию с повышенным сопротивлением в нескольких точках. Собрали прототип устройства, оно работало, но грелось. Долго искали причину, пока не прозвонили каждое соединение. Оказалось, в аппарате был небольшой сбой в генераторе тока, и для части импульсов мощность была недостаточной. Сварка прошла, но контакт получился ?рыхлый?. После этого ввели обязательный выборочный замер сопротивления для каждой собранной платы. Это замедлило процесс, но спасло репутацию.

Работа с литий-ионный аккумулятор — это всегда история про безопасность. И точечная сварка — один из самых критичных этапов. Перегрев элемента выше, скажем, 80-90 градусов — это уже риск повреждения сепаратора и внутреннего короткого замыкания. Такой элемент — мина замедленного действия.

Поэтому хороший сварочный процесс — это не только прочное соединение, но и холодный шов. То есть вся энергия должна уйти именно в зону контакта ленты и полюса, максимально быстро и локализовано, не успев прогреть весь корпус банки. Достигается это правильной формой импульса (часто не просто прямоугольный, а с пиком) и идеальным прижатием электродов.

На моей памяти был инцидент в одной небольшой мастерской. Там варили на самодельном аппарате с плохой регулировкой. Перегрели элемент. Он не взорвался сразу, его поставили в батарею для электровелосипеда. Через две недели эксплуатации банка ?пошла в разнос? из-за развившегося внутреннего КЗ. Хорошо, что обошлось без пожара. После таких случаев понимаешь, почему для научных и инкубационных проектов так важна работа с теми, кто ставит безопасность во главу угла. Как, судя по всему, и делает компания из описания, ориентируясь на университеты и НИИ.

Вот мы наладили идеальный процесс в лаборатории: подобрали режимы, ленту, контролируем каждую точку. Возникает задача сделать небольшую серию, скажем, 100 одинаковых батарейных блоков. И тут начинается новая головная боль — консистентность. В лаборатории оператор — высококлассный специалист. На серии же важна простота и надежность операции.

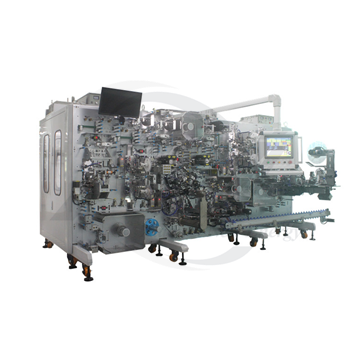

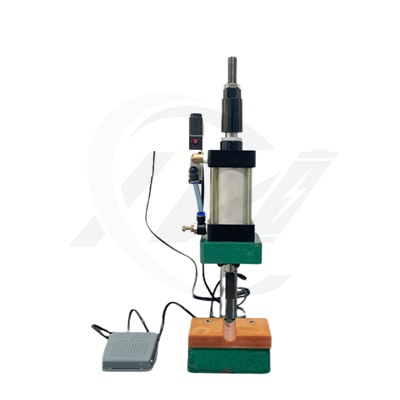

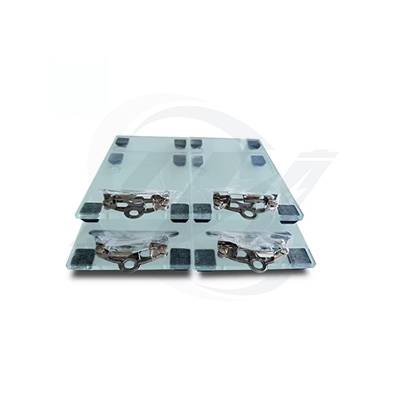

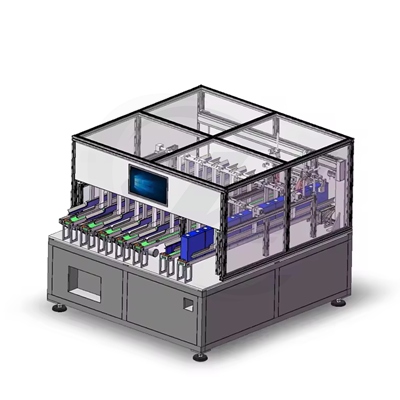

Нужно переходить от ручного аппарата к полуавтоматической станции. Такая, где оператор только вставляет элемент в кондуктор, а аппарат сам позиционирует ленту, прижимает электроды и дает импульс. Но здесь ключевой момент — проектирование самого кондуктора (оснастки). Он должен точно позиционировать и элемент, и ленту, и обеспечивать одинаковое усилие прижатия для каждой сварки. Плохая оснастка убьет всю повторяемость процесса.

Это тот этап, где опыт интегратора бесценен. Компания, которая ?варилась? в теме, как та же Сяовэй, обычно имеет библиотеку решений для разных типоразмеров элементов и компоновок блоков. Они могут предложить не просто станок, а готовое технологическое решение ?под ключ? — аппарат, оснастку под вашу ячейку, параметры сварки и инструкцию. Это сокращает путь от идеи до работающего прототипа, а потом и до опытной партии. Для исследовательских институтов и стартапов, которые хотят быстро протестировать гипотезу и выйти на инкубацию продукта, это критически важно.

В итоге, когда говоришь 18650 литий-ионный аккумулятор точечной сварки завод, речь должна идти не о стенах и крыше, а о выверенном, безопасном и масштабируемом технологическом процессе. Процессе, который начинается с понимания физики контакта и заканчивается воспроизводимым результатом на каждой собранной батарее. И именно такие комплексные решения, на мой взгляд, и являются реальной ценностью для рынка исследований и малых серий, где риски высоки, а бюджет часто ограничен.