ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про электроэрозионный станок, многие сразу представляют себе банальное сверление отверстий в штампе или вырезку контура. Но это, конечно, лишь верхушка айсберга. На деле, если подходить к процессу без понимания физики разряда и тонкостей подготовки, можно легко угробить и дорогую заготовку, и сам электрод, и не получить нужной шероховатости. Сам через это проходил, когда думал, что регулировка тока и паузы — это всё, что нужно. Оказалось, нет.

В учебниках процесс выглядит стройно: разряд, испарение материала, вымывание эрозионных продуктов. На практике же, особенно при работе с твердыми сплавами или вязкими материалами вроде титановых сплавов, начинаются сюрпризы. Например, та же подготовка диэлектрика. Казалось бы, залил чистую воду или масло — и работай. Но если в системе фильтрации засор или помпа слабовата, продукты эрозии не успевают уноситься из межэлектродного зазора. Возникает вторичный разряд, короткое замыкание, и электрод начинает ?прилипать? к заготовке. Результат — брак на поверхности и испорченный инструмент. Приходилось разбирать узел подачи, чистить, подбирать режимы заново. Это не та ситуация, где можно просто нажать кнопку и уйти.

Ещё один момент — выбор материала электрода. Медь против графита — вечный спор. Графит, особенно мелкозернистый, даёт хорошую скорость съёма и меньше изнашивается при черновых операциях. Но если нужна точная копия, скажем, для формовочной матрицы с мелкими радиусными переходами, медь или медно-вольфрамовый сплав часто надёжнее. Хотя и дороже. Помню случай, когда пытались графитом сделать сложный профиль с острыми кромками под 0.2 мм. После нескольких проходов кромки начали скругляться, пришлось переходить на медный электрод и снижать ток до минимума, что увеличило время работы в разы. Но качество в итоге вышло на уровень.

А настройка генератора импульсов — это вообще отдельная наука. Длительность импульса, пауза, ток — всё взаимосвязано. Слишком длинный импульс при большом токе даст высокую скорость, но поверхность будет похожа на лунный кратер. Увеличишь паузу для лучшей очистки зазора — скорость упадёт, но и износ электрода может вырасти. Часто приходится искать компромисс экспериментально, особенно для нестандартных задач. Ни одна инструкция не даст готового рецепта для сплава, который тебе принесли вчера и нужно срочно сделать пресс-форму.

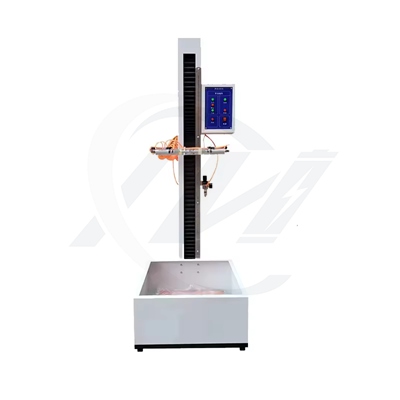

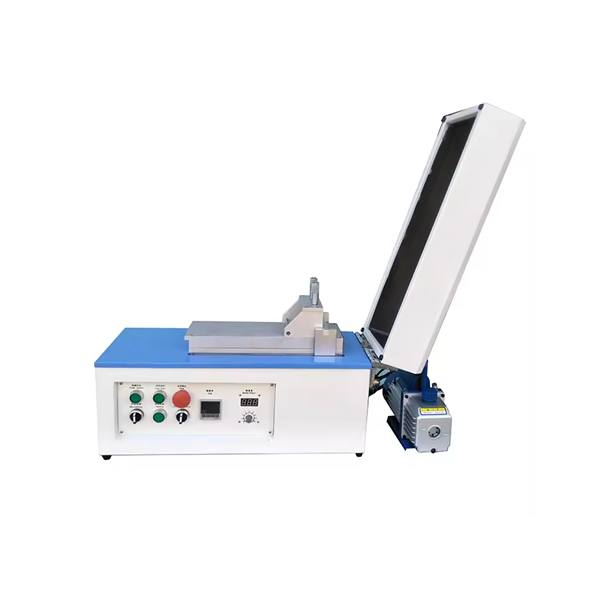

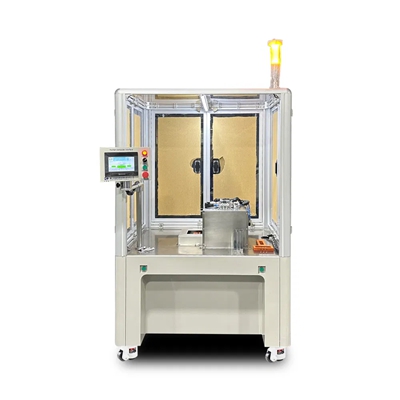

Сам электроэрозионный станок — это лишь часть системы. Куда важнее часто оказывается периферия: система подготовки и охлаждения диэлектрика, точная система ЧПУ, качественные направляющие. Видел ситуации, когда на старом станке с механическим приводом подачи пытались делать точные работы. Люфты, температурные деформации — всё это сводило на нет преимущества самого электроэрозионного метода. Современные системы с цифровым управлением и адаптивным подбором параметров, конечно, упрощают жизнь, но и требуют от оператора понимания, что именно ?под капотом?.

Здесь, кстати, стоит упомянуть про подход компаний, которые занимаются комплексным оснащением лабораторий и исследовательских производств. Например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая с 2014 года работает именно в этой нише — создании интеллектуальных платформ для R&D и опытного производства. Их сайт https://www.xiaoweitop.ru отражает этот фокус. Для них электроэрозионная обработка — не изолированная услуга, а часть технологической цепочки, которую нужно грамотно встроить в общий процесс, будь то создание прототипа топливного элемента или элементов батарейной системы. Важен не просто станок в углу цеха, а то, как он взаимодействует с системами CAD/CAM, измерительным оборудованием и последующими этапами обработки.

Именно такой комплексный взгляд часто и не хватает на многих производствах. Купили станок, поставили, а он работает вхолостую, потому что нет грамотной подготовки УП или смежники не могут использовать полученные детали из-за остаточных напряжений. Интеграция — ключевое слово.

Расскажу про один провальный, но поучительный опыт. Нужно было изготовить матрицу для литья под давлением из жаропрочной стали. Черновую выемку сделали на фрезерном, финишную доводку — на электроэрозионном станке с медным электродом. Всё рассчитали, провели обработку, поверхность выглядела идеально. Но при первых же испытаниях на прессе в готовой детали появились микротрещины. Причина — не учли термическое влияние электроэрозии на поверхностный слой. Образовался так называемый белый слой, хрупкий и с высокими остаточными напряжениями. При динамической нагрузке он и дал трещины.

Пришлось изучать вопрос глубже. Оказалось, что после электроэрозии для таких ответственных деталей обязательна дополнительная операция — например, финишная обработка на станке с вращающимся электродом (так называемая ?виброискровая? обработка) или даже ручная полировка алмазными пастами для снятия этого дефектного слоя. Либо изначально закладывать на финишный проход такие щадящие режимы, которые минимизируют его образование, жертвуя временем. Этот случай научил тому, что техпроцесс нужно продумывать от конца к началу, а не наоборот.

Ещё была история с обработкой полости сложной формы, где требовалась особая чистота углов. Использовали стандартный алгоритм обработки с боковой подачей. В итоге в углах, где продукты эрозии плохо вымывались, получился заметный износ электрода и, как следствие, скос на детали. Пришлось разрабатывать специальную траекторию движения электрода с дополнительными выдержками в углах для прокачки диэлектрика. Мелкая деталь, но без неё — брак.

Сейчас много говорят про аддитивные технологии, но электроэрозионная обработка никуда не девается, а скорее находит новые ниши. Например, обработка деталей, полученных методом селективного лазерного спекания (SLM). После печати часто требуется снять поддерживающие структуры или довести критичные поверхности до нужной точности и шероховатости. Механическая обработка здесь не всегда возможна из-за сложности геометрии или хрупкости материала, а электроэрозия справляется.

Другое направление — микроэлектроэрозия. Речь идёт о создании отверстий диаметром в десятки микрон или обработке микродеталей для медицинских имплантов или датчиков. Тут уже свои требования к точности позиционирования, чистоте диэлектрика (чаще деионизированная вода) и стабильности генерации микроразрядов. Оборудование для этого — отдельный класс, и оно часто востребовано именно в научно-исследовательских центрах и на высокотехнологичных производствах, подобных тем, что обслуживает ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их ориентация на создание платформ для исследований и промышленного инкубирования новой энергии как раз подразумевает работу с такими прецизионными и нестандартными задачами, где классический подход не работает.

Так что, несмотря на возраст технологии, потенциал у неё огромный. Главное — не воспринимать станок как чёрный ящик, а вникать в процесс, экспериментировать с режимами и всегда учитывать последствия для материала. Это не просто инструмент для ?выжигания?, а сложный технологический комплекс, требующий от специалиста и инженерной смекалки, и терпения.

Если только начинаете работать с электроэрозионным станком, не гонитесь за скоростью. Сначала добивайтесь качества и повторяемости. Заведите журнал, куда записывайте материал заготовки и электрода, режимы обработки (ток, длительность импульса, паузу, напряжение), полученную шероховатость и износ электрода. Со временем это станет вашей личной базой знаний, ценнее любой общей инструкции.

Не экономьте на подготовке диэлектрика. Чистота рабочей жидкости — это 50% успеха. Регулярно меняйте фильтры, следите за температурой. Перегрев жидкости ведёт к изменению её диэлектрических свойств и нестабильности процесса.

И самое главное — смотрите на задачу шире. Деталь после вашего станка пойдёт дальше — на сборку, на термическую обработку, на эксплуатацию. Подумайте, как ваши режимы повлияют на эти этапы. Стоит ли сделать поверхность чуть грубее, но без дефектного слоя? Или, наоборот, потратить время на дополнительный чистовой проход? Ответы на эти вопросы и отличают оператора от технолога.

В конце концов, электроэрозионный станок — это мощный, но требовательный инструмент. Его возможности раскрываются полностью только тогда, когда к нему подходят с пониманием и уважением к физике процесса. А иначе он будет просто дорогой и капризной машиной для сверления дырок.