ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

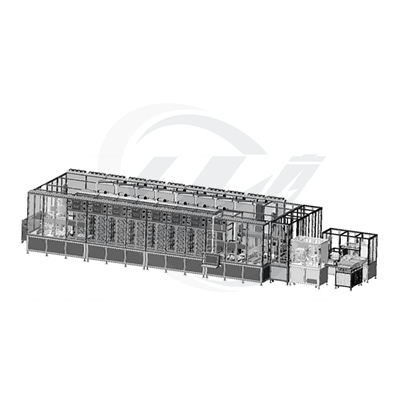

Когда говорят про установки для производства автомобильных аккумуляторов, многие сразу представляют себе гигантские автоматизированные линии — роботы, конвейеры, всё блестит. Но на практике, особенно когда работаешь с исследовательскими институтами или запускаешь пилотные проекты, как, например, в нашей работе с ООО Гуандун Сяовэй Нью Энерджи Технолоджи, понимаешь, что ключевое часто не в масштабе, а в гибкости и точности процессов. Основная ошибка — гнаться за полной автоматизацией с самого начала, не прочувствовав химию и физику на этапе подготовки рецептур и формовки пластин. Это не просто оборудование, это инструмент для реализации конкретной технологии, и если технология сырая, то даже самая дорогая линия не спасет.

Наша компания, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, с 2014 года как раз и занимается созданием платформ для экспериментальных исследований и инкубирования производств. И здесь первый важный момент: многие заказчики хотят сразу перескочить от лабораторных образцов к серийным установкам для производства автомобильных аккумуляторов. Но лабораторная мешалка для пасты и промышленный смеситель — это, как говорят в Одессе, две большие разницы. В лаборатории ты контролируешь всё вручную, температуру, время диспергирования, влажность свинцовой пасты. А в цехе эти параметры должны быть встроены в логику автоматики, и малейший сбой в дозировке оксида свинца или кислоты ведет к партии брака.

Был у нас опыт, когда для одного НИИ собирали компактную линию по намазке пластин. За основу взяли хороший немецкий прототип дозирующей системы. Но не учли вязкость местного сырья — паста была гуще, и шнеки постоянно забивались. Пришлось на ходу переделывать систему подогрева бункера и угол наклона шнека. Это та самая ?доводка?, о которой в каталогах не пишут, но без которой вся установка превращается в груду металла. Именно поэтому на сайте https://www.xiaoweitop.ru мы делаем акцент не на продажу ?коробочных? решений, а на создание платформ, которые можно адаптировать.

И еще про экологию и безопасность. Любая установка, работающая со свинцом и кислотой, — это объект повышенного риска. Системы вентиляции, улавливания пыли, нейтрализации стоков — это не опции, а обязательная часть. Часто экономят на этом, особенно в пилотных проектах, а потом сталкиваются с проблемами при проверках и, что хуже, с профессиональными заболеваниями персонала. Наши инженеры всегда закладывают этот блок с запасом, даже если заказчик просит удешевить. Потому что знают — переделывать будет в разы дороже.

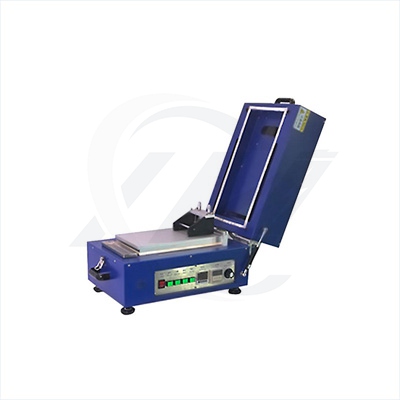

Если разбирать установки для производства автомобильных аккумуляторов по косточкам, то сердце — это участок приготовления пасты и намазки. Здесь точность — всё. Дорогой, но абсолютно необходимый узел — это система вакуумного замеса и деаэрации пасты. Если в пасте останутся пузырьки воздуха, на пластине после сушки и формовки появятся раковины, и емкость упадет. Видел, как на одном заводе пытались заменить вакуумный смеситель на обычный планетарный, но с удлиненным временем замеса. В итоге паста перегревалась, оксид свинца частично кристаллизовался, и выход по току был ниже на 15%.

А вот на участке сборки блоков иногда можно обойтись полуавтоматическими решениями, особенно для мелкосерийного или опытного производства. Дорогие роботы-манипуляторы для укладки сепараторов и пластин — это, конечно, здорово, но их окупаемость на малых партиях — десятки лет. Часто эффективнее использовать простые направляющие с ручной подачей, но с точными датчиками контроля межэлектродного зазора. Это как раз тот случай, когда ?умная? механика важнее полной роботизации.

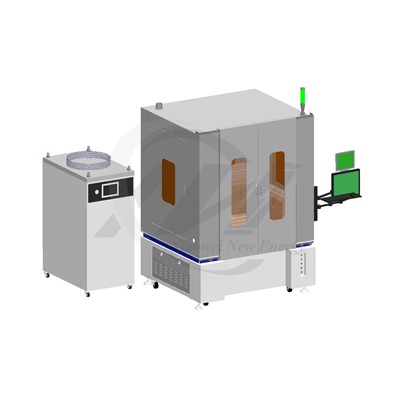

Сушка и формировка — еще один критический этап. Здесь главный враг — неравномерность температурного поля в сушильной камере. Если в одном углу камеры температура на 5 градусов выше, пластины в этой зоне будут иметь другую пористость и, соответственно, разную емкость. Приходится использовать не просто ТЭНы с контроллером, а систему принудительной циркуляции воздуха с несколькими датчиками и возможностью зональной регулировки. Иногда помогает простая перестановка вентиляторов, но это знаешь только после десятка циклов проб и ошибок.

Современные установки для производства автомобильных аккумуляторов — это не набор станков, а единый технологический комплекс. И самая большая головная боль — заставить все узлы ?разговаривать? друг с другом. Контроллер от смесителя должен передавать данные о плотности пасты в систему управления намазочной машиной, чтобы та могла скорректировать скорость конвейера. А данные о весе сырой пластины после намазки должны уходить в систему управления сушкой.

Часто производители оборудования поставляют свои замкнутые системы управления. И когда ты пытаешься интегрировать, скажем, итальянскую линию намазки с китайским туннельным сушилом, возникает проблема протоколов связи. Приходится писать промежуточное ПО, которое выступает переводчиком. В одном из наших проектов для исследовательского центра ушло почти два месяца только на то, чтобы согласовать работу дозатора кислоты с общим SCADA-системой. Без этого невозможно было собирать единую базу технологических параметров для анализа.

Именно поэтому в своей работе мы, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, фокусируемся на создании интеллектуальных платформ. Цель — дать клиенту не просто аппаратуру, а инструмент, где ?железо? и ?софт? изначально спроектированы для совместной работы и, что важно, для последующего масштабирования. Чтобы добавление нового аналитического модуля или датчика не превращалось в новую инженерную эпопею.

Хороший пример из практики — работа с институтом, который разрабатывал аккумуляторы с улучшенными низкотемпературными характеристиками. Их технология предполагала использование модифицированных сепараторов и особого режима пропитки электролитом. Стандартные установки для производства автомобильных аккумуляторов на участке пропитки и запайки корпуса для этого не подходили.

Пришлось переделывать вакуум-камеру для пропитки. Увеличили время цикла, добавили ступенчатый режим создания вакуума, чтобы электролит проникал в более плотную структуру сепаратора. Но главной проблемой стала последующая запайка крышки. Из-за нового состава пластика корпуса стандартный температурный режим термосварки давал негерметичный шов. Перебрали три разных типа нагревательных элементов, пока не подобрали комбинацию температуры и давления, которая давала стабильный результат. Весь этот процесс занял около трех месяцев и проходил прямо на площадке заказчика, в режиме постоянных тестов и доработок.

Этот опыт подтвердил простую истину: идеального универсального оборудования не существует. Любая, даже самая продвинутая установка, требует подстройки под конкретную технологию и даже под конкретное сырье. Наша роль как интегратора — не продать ?черный ящик?, а обеспечить этот процесс адаптации, предоставить инженерную поддержку и методики отладки. Информация об этом подходе есть на https://www.xiaoweitop.ru, и для многих клиентов из сферы НИОКР это становится решающим фактором.

Если смотреть вперед, то тренд очевиден — цифровизация и гибкость. Установки для производства автомобильных аккумуляторов будущего — это, по сути, самонастраивающиеся комплексы. Датчики будут в реальном времени анализировать сотни параметров: от размера частиц оксида свинца в поступающем сырье до микротрещин в решетке после литья. И на основе этих данных система будет автоматически корректировать рецептуру пасты, скорость намазки, режим сушки.

Уже сейчас появляются системы машинного зрения для контроля качества пластин на конвейере. Они не просто фиксируют брак, а пытаются определить его причину по характеру дефекта — например, ?полосчатость? указывает на проблему в головке намазочной машины, а ?кратеры? — на плохую деаэрацию пасты. Внедрение таких систем — следующий логичный шаг для повышения выхода годной продукции.

Но фундамент всего этого — надежная и продуманная механическая часть. Никакой искусственный интеллект не исправит криво собранный конвейер или вибрирующий смеситель. Поэтому, каким бы умным ни становилось управление, базовые инженерные принципы построения установок для производства автомобильных аккумуляторов остаются неизменными: точность, повторяемость, безопасность и возможность тонкой ручной настройки там, где это необходимо. Именно на этом стыке ?железа? и ?цифры? и строится реальная эффективность производства, будь то гигантский завод или экспериментальная линия в научном центре.