ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?установки для автоматических резальных машин?, многие сразу представляют себе готовый ?коробочный? продукт, который привез, подключил — и он уже режет. На деле же, это всегда комплекс, сборка из механики, приводов, контроллеров и, что критично, — софта. И главная ошибка — думать, что ключевое это сам режущий модуль. Нет, сердце системы — это именно установка, та самая платформа, которая обеспечивает точность позиционирования, синхронизацию подачи материала и стабильность процесса в течение сотен часов работы. Без грамотно спроектированной установки самая дорогая резальная головка будет ?мазать? или рвать материал.

Под ?установкой? мы, в цеху, понимаем не просто станину. Это совокупность линейных направляющих (чаще прецизионные рельсы), сервоприводов с энкодерами, систему крепления и натяжения материала, а также интерфейс для интеграции с резальным блоком — лазерным, ультразвуковым или ножевым. Например, для композитных материалов, тех же углеродных тканей или сепараторов для аккумуляторов, критична бесконтактная фиксация материала вакуумным столом. Любой сдвиг на микрон — и партия в утиль.

Помню, один проект для НИИ по резке анодных материалов провалился как раз из-за экономии на этом элементе. Поставили простые шариковые направляющие вместо роликовых, аргументируя тем, что нагрузки небольшие. Но вибрации от сервоприводов и постоянные реверсивные движения за полгода разболтали всю конструкцию. Точность упала с заявленных ±0.1 мм до ±0.5 мм, что для их исследований было неприемлемо. Пришлось переделывать всю базу.

Отсюда вывод: проектируя установки для автоматических резальных машин, нельзя мыслить категориями ?железо?. Нужно мыслить категориями ?процесс?. Какие материалы? Какая скорость подачи? Какая чистота реза (оплавление кромки недопустимо?)? Ответы на эти вопросы и определяют архитектуру установки.

Здесь кроется второй пласт проблем. Часто заказчики из университетов или корпоративных R&D отделов приходят с задачей: ?Нам нужна автоматическая резка образцов для испытаний?. Казалось бы, проще простого. Но их процесс — не конвейерное производство, а гибкая, меняющаяся задача. Сегодня режут керамические сепараторы, завтра — биполярные пластины для топливных элементов. Установка должна быть не просто точной, а адаптируемой.

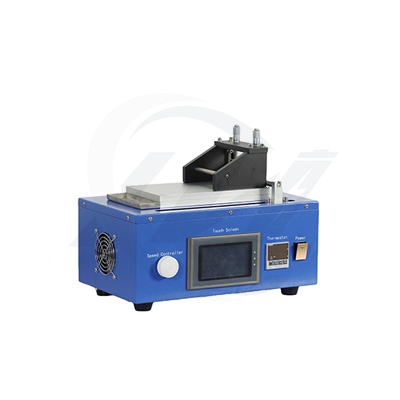

В этом контексте мне импонирует подход некоторых поставщиков, которые работают именно с научно-промышленным сегментом. Вот, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи — их профиль как раз создание платформ для экспериментальных исследований и пилотных линий. Заглянул на их сайт xiaoweitop.ru. Видно, что они не продают станки как таковые, а предлагают именно решения ?под ключ? для новых энергетических технологий. Это важный нюанс. Такая компания с большей вероятностью предложит модульную установку, к которой можно будет позже добавить другой режущий инструмент или систему визуального контроля, не меняя всю механическую часть.

Их ориентация на безопасные и интеллектуальные платформы — это не маркетинг, а насущная необходимость. В лаборатории или на опытном производстве часто работают не операторы-станочники, а инженеры-исследователи. Интерфейс управления, защитные кожухи, аварийные остановки — всё это должно быть продумано до мелочей. Однажды видел, как в одном НИИ самодельную установку собрали без блокировки доступа при работающем лазере. К счастью, обошлось без ЧП, но осадок, конечно, остался.

Можно собрать идеальную механику, но если ПО для управления траекторией и синхронизацией написано криво, вся работа насмарку. Особенно это чувствуется при резке сложных контуров или при работе с эластичными материалами, которые могут растягиваться при подаче.

Хорошее ПО для автоматических резальных машин должно не только загружать DXF-файл. Оно должно учитывать компенсацию на инструмент, автоматически раскладывать раскрой для минимизации отходов (это критично для дорогих материалов вроде спеченных порошков), а также иметь библиотеку материалов с предустановленными режимами реза (скорость, мощность, обдув).

Самая частая головная боль — это связка CAD/CAM и контроллера. Часто приходится писать промежуточные скрипты для конвертации данных. Идеально, когда поставщик установки предлагает собственное, хорошо отлаженное ПО или гарантированную совместимость с определенными пакетами. В описании деятельности ООО Гуандун Сяовэй Нью Энерджи Технолоджи упоминается создание интеллектуальных платформ. В моем понимании, интеллект — это как раз в софте: возможность самонастройки под материал, сбор и анализ данных о процессе резки для последующей оптимизации. Для исследовательского института такая функция — золотая, можно строить корреляции между параметрами реза и свойствами полученного образца.

Поставщики компонентов — это отдельная тема. Японские и немецкие приводы и контроллеры — это эталон, но цена кусается. Тайваньские и корейские аналоги зачастую показывают себя очень достойно в таких задачах, где не требуется экстремальных динамических характеристик. А вот на линейных направляющих и шарико-винтовых передачах экономить — себе дороже. Их износ напрямую бьет по точности.

Система охлаждения — еще один ?темный лошадка?. Для лазерных резаков это обязательно, но и для ультразвуковых ножей, которые греются от трения, тоже часто нужно. Мало кто на этапе заказа задумывается о том, куда будет отводиться тепло, и хватит ли мощности чиллера при круглосуточной работе. В итоге установка останавливается каждые два часа на охлаждение, убивая всю эффективность.

Из практики: для одной линии по производству прототипов мембран мы как раз использовали модульный подход. Механическую часть базировали на надежных компонентах с большим ресурсом, а электронику и софт подбирали с расчетом на возможные апгрейды. Это оказалось правильным решением. Через год заказчику понадобилось добавить систему инспекции реза, и мы смогли интегрировать камеру, не переделывая всю станину. Это и есть ценность грамотно спроектированной установки.

Сейчас тренд — это не просто автоматизация, а цифровизация и гибкость. Установка перестает быть обособленным станком. Она становится узлом в цифровом контуре производства. Передача данных в MES-систему, адаптация параметров реза на лету на основе данных с датчиков (например, датчика толщины материала или его оптической плотности) — это уже не фантастика.

Особенно это востребовано в области новых энергетических материалов, где технологии меняются стремительно. Компания, которая способна предложить не просто ?железо?, а адаптируемую, ?умную? платформу, как та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, заявляющая о создании платформ для инкубирования промышленности, имеет все шансы занять эту нишу. Их фокус на обслуживание R&D — это правильный путь.

В конце концов, идеальная установка для автоматических резальных машин — это та, которую не замечаешь. Она просто работает, стабильно и точно, изо дня в день, позволяя исследователям думать о свойствах нового материала, а не о том, почему режущая головка снова ушла в сторону. И достичь этого можно только когда понимаешь весь технологический цикл заказчика, а не просто продаешь ему набор комплектующих.