ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про установки для автоматических машин для нанесения покрытий, многие сразу представляют себе готовый агрегат, который купил, подключил — и он работает. На деле же, это часто история про долгую подгонку, нестыковки в техзадании и постоянную борьбу с ?мелочами? вроде вязкости суспензии или равномерности подачи газа. Самый частый промах — недооценка подготовительного этапа. Лабораторная установка, на которой всё идеально получалось у химиков, при масштабировании на производственную линию может вести себя абсолютно непредсказуемо. Вот об этих подводных камнях и хочется порассуждать, исходя из того, что приходилось видеть и делать самому.

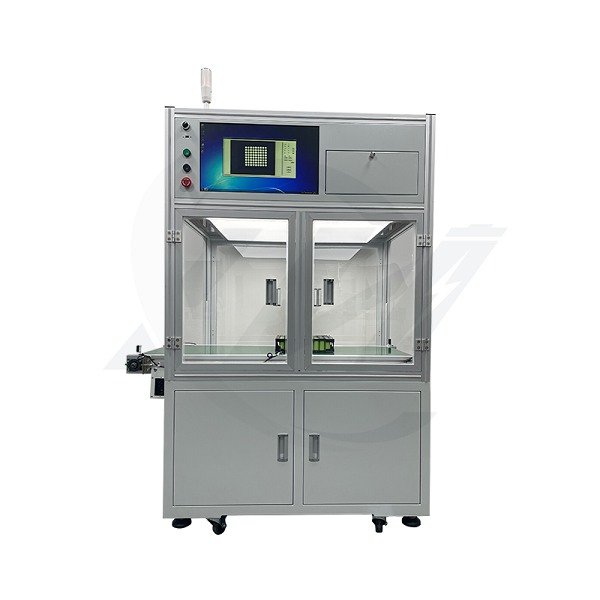

Автоматизация здесь — это не про замену человека манипулятором. Это, в первую очередь, система контроля среды. Температура подложки, влажность в камере, скорость движения распыляющей головки, давление в системе — всё это параметры, которые должны быть не просто стабильными, а согласованными между собой по сложному алгоритму. Часто заказчик хочет ?универсальную? машину, но для тонкоплёночных солнечных элементов и для нанесения защитного слоя на металлоконструкции — это принципиально разные вещи, хоть и звучит похоже. Ключевой момент — воспроизводимость процесса. Сегодня и завтра, на этой заготовке и на следующей.

Вот, к примеру, работа с клиентами в сфере новых материалов. Приходилось сталкиваться с ситуацией, когда НИИ передаёт технологию малому предприятию для инкубирования. В лаборатории покрытие наносили вручную, шпателем, и его характеристики были блестящими. При переносе на автоматическую проточную линию результат был плачевным: плёнка получалась с дефектами. Проблема оказалась в том, что в ручном режиме оператор неосознанно компенсировал изменение реологических свойств пасты, чуть меняя угол и усилие. Для автомата же потребовалось месяцами подбирать точный профиль скорости и давления для головки, чтобы имитировать эту ?человеческую? поправку.

Поэтому, когда компания вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru) говорит о создании платформы для инкубирования производственных линий, я понимаю, о чём речь. Это как раз тот мост между идеальной лабораторной установкой и жизнеспособным промышленным образцом. Их фокус на R&D — это не просто маркетинг, а насущная необходимость. Без глубокого анализа процесса на стадии разработки, любая автоматическая машина для нанесения покрытий рискует стать очень дорогой и бесполезной стационарной установкой.

Хочется привести один поучительный случай. Заказывали мы как-то продвинутую систему с вакуумным напылением и последующим автоматическим ламинированием для экспериментальной линии по производству топливных элементов. Всё по высшему разряду: импортные компоненты, программируемый логический контроллер, красивый интерфейс. Собрали, запустили. И началось: то датчик положения заготовки сбоит из-за пара от предварительного подогрева, то механизм подателя плёнки заминает материал при остановке по аварийному сигналу.

Самое обидное, что все компоненты по отдельности работали безупречно. Проблема была в их интеграции и в отсутствии ?буферных? решений для неидеальных условий. Проектировщики исходили из идеально сухой и чистой заготовки, поступающей строго по таймеру. В реальности же всегда есть колебания. Пришлось своими силами допиливать: ставить локальные экраны для датчиков, перепрограммировать цикл остановки с плавным сбросом натяжения. Вывод простой: даже самая умная установка для автоматического нанесения покрытий должна иметь запас ?глупости? — то есть, устойчивости к небольшим отклонениям входных параметров.

Часто всё внимание и бюджет съедает главный модуль — та самая камера или манипулятор с распылителем. Но её работа на 70% зависит от периферии, которую часто недофинансируют. Система подготовки и подачи суспензии — это отдельная наука. Нужно поддерживать постоянную температуру, обеспечивать перемешивание, чтобы не было расслоения, и иметь точную дозировку. Малейший пузырь воздуха в линии может испортить целую партию подложек.

Или система очистки. Для многих процессов, особенно в новой энергетике, чистота подложки критична. Знаю проекты, где автоматическая линия начиналась не с модуля нанесения, а с каскада ультразвуковых ванн и установки плазменной активации поверхности. Без этого этапа адгезия покрытия была нестабильной. Поэтому, глядя на комплексные решения, которые предлагаются для исследовательских и инкубационных линий, всегда оцениваю, насколько продумана эта ?обвязка?. На сайте ООО Гуандун Сяовэй видно, что они работают именно с полным циклом, что косвенно говорит о понимании этих взаимосвязей.

Сейчас тренд — не на жёстко зашитую логику, а на открытые, программируемые платформы. Это особенно важно для научных институтов и опытных производств. Сегодня ты наносишь перовскитный слой для солнечной ячейки, а завтра — полимерный электролит для батареи. Параметры процесса меняются кардинально.

Поэтому ценю в оборудовании возможность относительно просто менять пути движения, последовательность операций, профили скорости и температуры через понятный интерфейс, а не путём перепайки контроллера. Хорошая автоматическая машина должна позволять сохранять ?рецепты? для разных материалов. Это экономит месяцы работы при смене направления исследований. И это как раз та область, где сотрудничество с технологическими компаниями, которые понимают потребности R&D, даёт синергию. Они могут предложить базовую, но гибкую платформу, которую исследовательская группа сможет адаптировать под свои конкретные нужды, не начиная каждый проект с чистого листа.

Если смотреть вперёд, то главный вызов, на мой взгляд, — это даже не в самой механике или управлении. Это интеграция систем машинного зрения и предиктивной аналитики в реальном времени. Чтобы установка не просто выполняла программу, а ?видела? результат каждого прохода (толщину, однородность, наличие дефектов) и могла сама корректировать параметры для следующей заготовки или сигнализировать о необходимости обслуживания — скажем, очистки сопла или калибровки датчика.

Пока что это чаще уровень пилотных проектов, но направление очевидно. И здесь опять важен симбиоз: производитель оборудования обеспечивает надёжную ?железную? часть и открытые интерфейсы для подключения, а исследовательская или инжиниринговая компания, как Сяовэй Нью Энерджи Технолоджи, может дорабатывать и адаптировать систему под конкретные технологические задачи, добавляя тот самый интеллект. В итоге, ценность установок для автоматического нанесения покрытий будет определяться не их стоимостью или брендом, а тем, насколько быстро и с каким качеством они позволяют перевести лабораторную технологию в стабильное, воспроизводимое производство. Всё остальное — инструменты для достижения этой цели.