ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

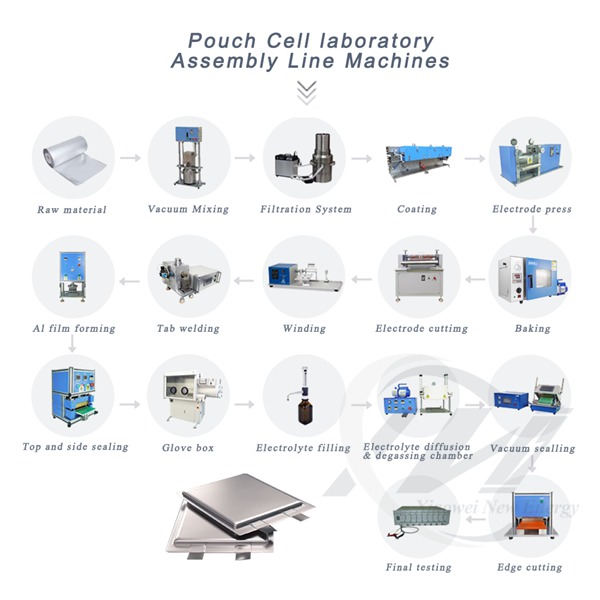

Когда говорят об установках для автоматизации производства аккумуляторов, многие сразу представляют себе роботов-манипуляторов, бешено штампующих ячейки. На деле же, ключевая сложность часто лежит не в скорости, а в согласованности процессов: как заставить линию сборки электродов работать в такт с системой заполнения электролита, чтобы не было простоев. Часто вижу проекты, где на это не обращают внимания, а потом удивляются низкому OEE.

Основное заблуждение — считать автоматизацию просто заменой ручного труда машинами. На самом деле, это создание цифрового двойника физического процесса. Возьмем, к примеру, этап сушки электродов после нанесения покрытия. Можно поставить стандартную сушильную печь с конвейером, но если не интегрировать датчики влажности в реальном времени и не связать их с системой управления скоростью конвейера, то стабильность качества будет под вопросом. Мы однажды столкнулись с этим на раннем этапе — пересушивали материал, что потом вылилось в проблемы с адгезией.

Здесь как раз важно, чтобы поставщик понимал всю цепочку. Вот смотрю на сайт ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru) — они позиционируют себя как создатели интеллектуальной платформы для исследовательских и производственных линий. Это близко к сути. Потому что часто проблема в том, что линии собираются из разрозненного оборудования, а управление ими — это отдельный кошмар. Нужен именно системный подход, который они, судя по описанию, и предлагают, работая с НИИ и корпоративными R&D отделами.

На практике это означает, что хорошая установка для автоматизации должна иметь открытый API или хотя бы четкие протоколы обмена данными. Чтобы данные с датчиков давления в камере заполнения электролита могли быть считаны общей SCADA-системой и, в случае отклонения, скорректировать параметры на предыдущем этапе — например, на станции сборки пакета электродов.

Самый критичный участок, где автоматизация либо окупается, либо нет — это чистовая сборка (формирование пакета, размещение сепараторов) и последующее заполнение электролитом. Требования по чистоте здесь запредельные. Мы пробовали использовать стандартные промышленные манипуляторы в герметичном кожухе, но столкнулись с проблемой статики — частицы пыли прилипали к захватам.

Пришлось искать решение с локальными системами ионизации воздуха и специальными материалами для грейферов. Это тот случай, когда общее слово ?автоматизация? разбивается о десяток мелких, но жизненно важных технических задач. И здесь опыт компании, которая с 2014 года работает именно с высокотехнологичными исследовательскими и инкубационными проектами, как у ООО Гуандун Сяовэй Нью Энерджи Технолоджи, может быть решающим. Они, вероятно, уже наступали на эти грабли и знают, какие компоненты надежны.

Еще один момент — дозирование электролита. Точность здесь нужна микролитровая, а сам процесс часто идет в атмосфере аргона. Автоматизированные шприц-дозаторы должны работать безотказно тысячи циклов. Малейшая капля, попавшая на фланец ячейки, — это потенциальная течь и брак. Приходится строить систему с двойным контролем: по объему и по весу ячейки до/after заполнения.

Многие забывают, что путь установки для автоматизации производства аккумуляторов начинается не в цеху, а в лаборатории. Сначала отрабатывается технология на пилотной линии, часто полуавтоматической. И здесь критична гибкость оборудования. Сегодня ты тестируешь NMC-катод, завтра — кремний-графеновый композит. Параметры сушки, давления, дозировки меняются.

Именно для таких задач, как мне кажется, и важны компании, подобные Гуандун Сяовэй. Их фокус на создании платформ для экспериментальных исследований и инкубации промышленных линий говорит о понимании этой стадии. Пилотная установка должна быть модульной, чтобы ее можно было перенастроить под новый формат ячейки или химический состав, не покупая все заново. Это экономит месяцы работы.

У нас был негативный опыт, когда мы заказали жестко специализированную линию для конкретного типа ячеек. А через полгода технология устарела, и оборудование пришлось фактически переделывать. Теперь всегда закладываем возможность апгрейда на этапе проектирования. И смотрю в сторону решений, которые изначально заточены под гибкость, как у упомянутой компании.

Можно купить лучшие в мире роботы KUKA или Festo, но если они не ?разговаривают? друг с другом и с системой контроля качества, толку будет мало. Интеграция — это 50% успеха. Часто именно на этом этапе проекты встают или выходят за бюджет. Нужен единый центр управления, который собирает данные со всех участков: от замеса пасты до формирования готовой батареи.

Здесь я вижу логику в подходе ООО Гуандун Сяовэй Нью Энерджи Технолоджи к созданию именно комплексной сервисной платформы. Без этого — просто набор станков. Важно, чтобы их платформа позволяла не только управлять, но и анализировать данные для предсказательного обслуживания. Например, отслеживая износ форсунок дозатора пасты и предупреждая о необходимости замены до того, как точность упадет.

В наших реалиях часто приходится комбинировать оборудование от разных вендоров. И главный вопрос к интегратору (а по сути, к поставщику всей системы автоматизации) — сможете ли вы заставить это хозяйство работать как единый организм? Ответ обычно кроется в опыте и наличии готовых решений для обмена данными, а не в марке конкретного робота.

Внедрение установок для автоматизации — это всегда баланс между стоимостью, скоростью и надежностью. Иногда дешевле оставить какой-то участок полуавтоматическим, если он не является узким местом. Например, визуальный контроль дефектов сепаратора. Полная автоматизация с системой машинного зрения очень дорога, а оператор с хорошим освещением и увеличением пока справляется надежнее.

Надежность же — это про MTBF (наработку на отказ). В непрерывном цикле производства аккумуляторов неожиданная остановка линии из-за сбоя в автоматике — это огромные убытки. Поэтому ключевые компоненты — сервоприводы, датчики, контроллеры — должны быть с запасом по ресурсу. И здесь опять важен выбор партнера, который понимает производственные реалии, а не просто продает оборудование.

Изучая опыт компаний, которые, как Гуандун Сяовэй, работают с научными и инкубационными проектами, можно предположить, что они сталкиваются с требованием создания не только эффективных, но и чрезвычайно надежных решений. Потому что для исследовательского центра или стартапа каждая минута простоя пилотной линии — это заморозка экспериментов и потеря денег. Такой опыт бесценен при проектировании промышленных решений.

В итоге, выбор и внедрение автоматизации — это не покупка ?коробки с роботами?. Это проектирование живой системы, где важны и ?железо?, и ?софт?, и глубокое понимание технологии производства аккумуляторов на каждом этапе. И кажется, что именно на стыке этих компетенций и работают те, кто действительно может помочь перейти от лабораторных образцов к стабильному выпуску продукции.