ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про установку для смешивания шлама, многие сразу представляют себе просто бочку с мешалкой. На деле же, это целый комплекс, от которого зависит и однородность суспензии, и стабильность процесса, будь то в лаборатории или на пилотной линии. Часто недооценивают роль точного дозирования компонентов и контроля реологических свойств на выходе — а это как раз то, что отличает кустарную сборку от профессионального агрегата.

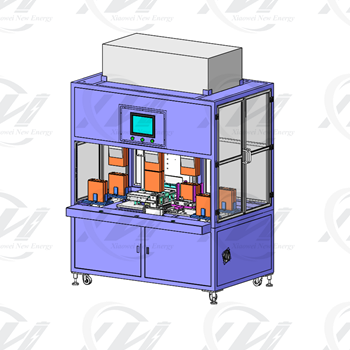

В нашей практике под установкой для смешивания шлама мы понимаем не просто емкость. Это система, включающая, как минимум, резервуар определенной геометрии, привод мешалки с регулируемой скоростью, часто — систему подогрева или охлаждения, узлы ввода сыпучих и жидких компонентов. Ключевое — обеспечить не просто перемешивание, а получение стабильной, не расслаивающейся суспензии с заданными параметрами. Например, для электродных масс в новых источниках энергии это критически важно.

Здесь часто возникает первый подводный камень — выбор типа мешалки. Лопастная, якорная, дисковая? Для высоковязких шламов с твердыми частицами, скажем, тем же графитом или оксидами металлов, часто нужна комбинация. Помню случай на одной из ранних сборок, когда поставили стандартную турбинную мешалку на массу для катодов — в центре образовался ?столб? неразбитых агломератов, хотя по периметру все казалось однородным. Пришлось переделывать, добавлять рассекатели и менять профиль лопастей.

Именно поэтому для серьезных исследований и отработки технологий нужны не кустарные решения, а продуманные установки. В этом контексте, компании, которые специализируются на комплексном оснащении, типа ООО Гуандун Сяовэй Нью Энерджи Технолоджи, предлагают интересные подходы. Они как раз работают над созданием безопасных и интеллектуальных платформ для экспериментальных линий, что для работы со шламами в области новой энергии — необходимость, а не роскошь. Их сайт https://www.xiaoweitop.ru — это каталог решений, где можно увидеть, как теория воплощается в железо.

Один из самых болезненных моментов — ввод порошков. Если засыпать тонкодисперсный порошок просто сверху, он либо сбивается в комья, ?запекаясь? на поверхности жидкости, либо образует облако пыли. Нужен узел пневмозатвора или шнековый дозатор, который вводит материал ниже уровня жидкости или в зону максимального сдвига. Это та деталь, на которой часто экономят, а потом месяцы уходят на борьбу с комкованием.

Еще один нюанс — материал контактирующих поверхностей. Для химически агрессивных шламов или когда важна чистота продукта (как в литий-ионных технологиях), нержавеющая сталь 316L — must have. Но и здесь есть тонкость: качество полировки сварных швов внутри емкости. Шероховатость — это место для застревания продукта, потенциальный источник загрязнения при смене рецептуры и просто неполная выгрузка, что экономически невыгодно.

Система управления. Раньше часто ставили простой частотный преобразователь — крутись себе мешалка. Сейчас все чаще требуется запись кривой мощности на валу, температуры, иногда даже вязкости в реальном времени. Это не для галочки. По кривой мощности можно косвенно судить о степени диспергирования и стабилизации процесса. На одной из наших пилотных линий как раз внедрили такую систему с регистрацией данных, и это позволило в разы сократить время на подбор оптимального режима смешивания для нового состава.

Часто установка для смешивания шлама — это не самостоятельная единица, а узел в более сложной цепочке. Например, линия приготовления электродной пасты: после смесителя идет деаэрация, затем нанесение на токосъемник. Важна синхронизация и передача продукта без изменения его свойств. Мы сталкивались с проблемой, когда шлам из отличной установки подавался по длинному трубопроводу малым диаметром — в результате возникал дополнительный сдвиг, и реология пасты менялась, что сказывалось на качестве нанесения.

Поэтому при выборе или проектировании важно сразу думать о ?соседях? агрегата. Нужны ли промежуточные накопительные емкости? Какой тип насоса для перекачки будет щадящим — мембранный, лобовой? Компании, которые, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, ориентированы на создание комплексных сервисных платформ, обычно предлагают именно такие, продуманные до мелочей, решения. Их опыт обслуживания НИИ и корпоративных R&D-отделов говорит о понимании, что ученым и технологам нужно не просто оборудование в вакууме, а работающий технологический узел.

Из их практики можно почерпнуть полезное: например, как организовать быструю и чистую смену рецептур в исследовательском цикле. Это вопрос конструкции загрузочных люков, системы промывки CIP (Cleaning-in-Place), продувки инертным газом для чувствительных к кислороду составов. Мелочи, которые в лабораторных условиях решаются вручную, на пилотной линии должны быть автоматизированы.

Самая распространенная ошибка — неправильная оценка масштаба. Берут лабораторный рецепт и пытаются масштабировать его на установку в десять раз больше, просто пропорционально увеличивая объемы и мощность мешалки. Не работает. Масштабирование — это искусство, основанное на критериях подобия (Рейнольдса, Фруда). Часто приходится менять и тип мешалки, и соотношение высоты к диаметру емкости. Мы однажды потратили кучу времени, пока не поняли, что на большой объем для нашего вязкого шлама нужна не одна, а две разноуровневые мешалки с разным типом лопастей.

Экономия на датчиках и контроле — вторая ошибка. Установка работает ?вслепую?. Кажется, что все перемешано, но по факту — нет. Обязательно нужно иметь хотя бы точки для отбора проб в разных зонах резервуара (у стенки, у вала, на поверхности и у дна) и проводить анализ. Лучше, конечно, иметь in-line датчики, но это уже вопрос бюджета.

Игнорирование этапа валидации процесса. После монтажа установки для смешивания шлама нужно провести серию тестов: с водой (гидроиспытания, проверка скорости), с инертным модельным составом, и только потом — с рабочим шламом. Фиксировать все параметры. Это потом сэкономит нервы при расследовании причин брака в будущем.

Сейчас тренд — это интеллектуализация. Установка перестает быть просто железным ящиком с мотором. Это узел, который передает данные в общую SCADA-систему, его параметры можно корректировать удаленно, а алгоритмы на основе предыдущих успешных циклов могут предлагать оптимальные режимы для нового состава. Это то направление, в котором движется отрасль, и поставщики комплексных решений это хорошо уловили.

Для тех, кто только начинает путь или модернизирует свою лабораторию, мой совет — не гнаться за дешевизной отдельного агрегата. Смотреть на него как на часть системы. Обращать внимание на возможность модернизации, на наличие сервисной поддержки и, что важно, на понимание поставщиком вашей технологической задачи. Иногда лучше обратиться к специализированным компаниям, тем же, что упоминались, потому что их цель — ?расширение возможностей научных исследований и промышленного инкубирования?, а не просто продажа железа.

В конечном счете, хорошая установка для смешивания шлама — это надежный и предсказуемый инструмент. Она не должна быть источником головной боли и вариабельности в экспериментах или на пилотном производстве. Она должна позволять воспроизводить результат, а это, в сущности, и есть основа любого технологического процесса, особенно в такой тонкой сфере, как новые энергетические материалы. Опыт, пробы, ошибки и внимание к деталям — вот что формирует тот самый ?профессиональный взгляд? на, казалось бы, простой агрегат.