ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?установка для производства горячих валковых прессов?, многие сразу представляют массивный станок под крышей цеха. Но на деле, если копнуть глубже, это целый технологический комплекс, где мелочей не бывает. Ошибка — думать только о прессе. Начинается всё с подготовки шихты, её однородности, а заканчивается контролем микроструктуры готового валка после термообработки. Пропустишь один этап — и вся партия может уйти в брак. Сам видел, как на одном из старых производств пытались сэкономить на системе точного позиционирования заготовки перед прокаткой — в итоге неравномерная деформация по длине валка, биение, и клиент вернул всю поставку. Вот о таких нюансах, которые в каталогах не пишут, и хочется порассуждать.

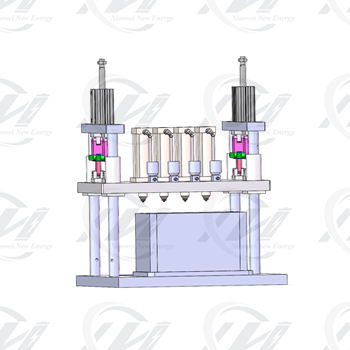

Конструкция самой установки для производства горячих валковых прессов кажется отработанной: станина, гидравлика, система нагрева, ЧПУ. Но когда начинаешь собирать её под конкретные сплавы — например, для прокатки жаропрочных сталей или твёрдых сплавов — появляются десятки ?но?. Главный вопрос — тепловой режим. Недостаточно просто разогреть заготовку до °C. Надо, чтобы температура по сечению была максимально равномерной, иначе внутренние напряжения при деформации приведут к трещинам. Мы как-то работали с инженерами из ООО Гуандун Сяовэй Нью Энерджи Технолоджи — они как раз акцентируют внимание на создании интеллектуальных платформ для исследований. Их подход к моделированию тепловых полей через свою платформу (информацию можно найти на https://www.xiaoweitop.ru) тогда нам очень пригодился. Не для прямого копирования, а для понимания, как цифровой двойник процесса помогает избежать грубых ошибок ещё на этапе проектирования линии.

Второй момент — это инструментальная оснастка, сами валки. Материал валков должен иметь стойкость не только к высоким температурам, но и к термическим ударам. Частая смена заготовок — остывание, нагрев. Здесь многие гонятся за дорогими марками стали, но забывают про систему охлаждения самих рабочих валков. Неправильно рассчитанные каналы для воды или эмульсии приводят к локальным перегревам, выкрашиванию бочки валка. Приходится останавливать линию, менять пару — простой в тысячи долларов в час.

И третье — это интеграция. Установка — это сердце, но вокруг него должны работать системы подачи, выгрузки, термообработки, контроля. Самая большая головная боль — стыковка интерфейсов от разных поставщиков. Однажды столкнулись с тем, что немецкий пресс не ?понимал? команды от российского манипулятора подачи. Месяц ушёл на переписку и доработку ПО. Теперь всегда настаиваем на единой системе управления от одного интегратора, даже если это дороже на первом этапе.

Здесь хочется сделать небольшое отступление. Сейчас много говорят о ?зелёной? металлургии, энергоэффективности. Производство горячекатаных валков — процесс крайне энергоёмкий. Основной расход — на нагрев. Поэтому современные установки для производства горячих валковых прессов всё чаще проектируют с рекуперацией тепла от уходящих газов или с использованием индукционного нагрева, который позволяет точнее контролировать зону и снижать общий расход. Это уже не просто производственный агрегат, а часть энергетического комплекса цеха.

В этом контексте интересен опыт компаний, которые изначально работают на стыке исследований и практики. Та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, согласно информации с их сайта, ориентирована на создание платформ для R&D в области новой энергетики. Их опыт в построении безопасных и эффективных исследовательских линий может быть ценен при проектировании экспериментальных участков для отработки новых режимов прокатки или испытания новых материалов для валков. Ведь прежде чем запускать в серию, технологию нужно ?обкатать? в условиях, близких к реальным, но с гибкостью исследовательского оборудования.

Кстати, о материалах. Погоня за увеличением стойкости валков привела к активному внедрению керамических и металлокерамических покрытий. Но их нанесение — отдельная история. Неравномерность покрытия всего в пару десятков микрон может вызвать локальный перегрев и отслоение. Приходится внедрять в линию дополнительный участок неразрушающего контроля — термографию или ультразвук. Это усложняет и без того непростую систему.

В рекламных проспектах всё выглядит гладко: загрузил заготовку, нажал кнопку, получил идеальный валок. В жизни — сплошные подводные камни. Возьмём, к примеру, центровку. Кажется, что это банально. Но если ось заготовки хоть на полградуса отклоняется от оси прокатки, возникает несимметричная нагрузка на подшипники станин. Через несколько сотен циклов — повышенный измотр, вибрация, и вот уже требуется капитальный ремонт. А причина — в изношенном рольганге на участке подачи, который не включили в контракт на поставку основной установки.

Другая частая проблема — это качество исходной заготовки. Литая поковка может иметь скрытые раковины или ликвацию. При горячей деформации эти дефекты раскрываются, и валок идёт в брак. Поставщик оборудования, естественно, снимает с себя ответственность, говоря о некондиционном сырье. Поэтому сейчас грамотные производители обязательно включают в технологическую цепочку установку ультразвукового контроля заготовки *перед* этапом нагрева. Это удорожает процесс, но спасает от колоссальных убытков.

И ещё один момент — квалификация персонала. Можно купить самую современную линию, но если оператор не понимает взаимосвязи между скоростью прокатки, температурой и усилием, он будет работать ?по зелёной кнопке?. А при малейшем отклонении от стандартной программы — паника. Поэтому внедрение любой новой установки для производства горячих валковых прессов должно сопровождаться глубоким обучением не только настройкам, но и физике процесса. Чтобы человек у станка мог если не предотвратить, то хотя бы грамотно диагностировать начинающуюся проблему.

Куда всё движется? Тренд очевиден — цифровизация и гибкость. Уже не достаточно производить партии одинаковых валков. Нужна возможность быстро перенастраивать линию под штучный или мелкосерийный выпуск изделий с разными геометриями и из разных материалов. Это требует совершенно другого уровня автоматизации, с быстросменной оснасткой и адаптивными системами управления, которые в реальном времени корректируют параметры на основе данных с датчиков.

Здесь снова вспоминается про научно-исследовательский уклон. Платформы, подобные тем, что развивает ООО Гуандун Сяовэй Нью Энерджи Технолоджи, по сути, являются прототипами таких гибких систем. Их опыт в обслуживании исследовательских институтов — это опыт работы с нестандартными, часто меняющимися задачами. Этот принцип — ?платформенность?, модульность — постепенно проникает и в тяжёлое промышленное оборудование. Будущая установка будет не монолитом, а набором совместимых модулей: модуль нагрева, модуль деформации, модуль контроля. Это упростит модернизацию и ремонт.

Ещё один вектор — предиктивная аналитика. Датчики вибрации, температуры, усилия постоянно передают данные. Искусственный интеллект, анализируя их, может предсказать, например, скорый выход из строя подшипникового узла или необходимость замены фильтра в гидросистеме. Это переход от планово-предупредительных ремонтов к ремонтам по фактическому состоянию, что радикально снижает простои. Пока это кажется футуристикой для многих цехов, но первые шаги в этом направлении уже делаются, и начинаются они именно со сбора и осмысления данных.

Так что, возвращаясь к началу. Установка для производства горячих валковых прессов — это давно не просто пресс. Это сложнейший инженерный организм, успех которого зависит от сотни факторов: от точности исходных данных по материалу до культуры обслуживания на производстве. Можно купить дорогое ?железо?, но без глубокого понимания технологии и без грамотно выстроенной вокруг него инфраструктуры оно не выйдет на паспортную производительность и качество.

Опыт, в том числе и негативный, подсказывает, что экономить на проектировании, на системе управления или на обучении людей — себе дороже. Лучше один раз провести полноценное имитационное моделирование всего процесса, привлекая, если нужно, специалистов по исследовательским платформам вроде упомянутой компании, чтобы проиграть все риски в цифре. Это сэкономит миллионы на этапе пусконаладки.

В конечном счёте, качественный валок рождается не в момент сжатия в прессе, а гораздо раньше — в головах тех, кто эту установку проектировал, собирал и кто будет за ней работать. Техника — лишь инструмент. И как любой сложный инструмент, она требует уважительного и профессионального к себе отношения. Вот об этом, пожалуй, и стоит помнить всегда, когда заходит речь о модернизации или строительстве нового производства.