ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?установка для нанесения покрытий методом экструзии?, многие сразу представляют стандартный лабораторный экструдер с парой сопел. Но на практике, особенно когда речь заходит о покрытиях для элементов новой энергетики — сепараторов, электродов, — это целый комплекс, где сам экструдер лишь часть головоломки. Основная сложность часто лежит не в выдавливании пасты, а в обеспечении её стабильности, однородности нанесения на подложку и, что критично, в синхронизации с последующими этапами сушки и каландрирования. Именно здесь многие начинающие разработчики или даже небольшие НИИ сталкиваются с проблемами, пытаясь адаптировать оборудование для полимеров под задачи тонкоплёночных покрытий с наноматериалами.

Вспоминаю один из ранних проектов, связанных с нанесением анодного покрытия. Заказчик из университетского НИИ пришёл с готовой суспензией и требованием наносить её на медную фольгу шириной 100 мм. Казалось бы, взяли проверенную установку для нанесения покрытий методом экструзии, отладили зазор. Но сразу же начались проблемы с ?краевым эффектом? — по краям полосы толщина покрытия плавала, что после сушки приводило к растрескиванию. Оказалось, дело не только в точности экструзионной головки, но и в температурном профиле всей системы подачи. Паста на основе PVDF меняла реологию при малейших колебаниях даже в 2-3 градуса, что в лабораторных условиях без термостабильной рубашки на баке и шлангах было фатально.

Тогда же пришлось глубоко вникать в вопрос подбора мембранного насоса для подачи суспензии. Шнековые насосы создавали пульсации, которые на низких скоростях нанесения (для тонких покрытий) были видны невооружённым глазом. Перешли на плунжерные с системой сглаживания пульсаций, но это добавило сложности в очистке — любая агломерация частиц в узких каналах клапана могла испортить всю партию. Это типичный пример, когда теоретически рассчитанная установка для нанесения покрытий методом экструзии на практике требует десятков часов тонкой механической и технологической настройки.

Ещё один нюанс — материал сопла и его геометрия. Для коррозионно-активных сред, тех же катодных паст с NMC, обычная нержавейка может не подойти. Приходилось экспериментировать с износостойкими сплавами или даже керамическими вставками. А форма зазора? Клиновая, прямоугольная — выбор зависит не только от желаемой толщины, но и от скорости растекания пасты по подложке. Порой приходилось фрезеровать несколько вариантов головок, чтобы эмпирически найти оптимальный для конкретной реологии.

Самостоятельная установка для нанесения покрытий методом экструзии — это полдела. Её реальная ценность раскрывается только в составе линии, например, для пробного производства мембран или электродов. Здесь критична синхронизация с конвейером. Мы как-то работали над интеграцией экструзионного модуля в небольшую опытно-промышленную линию для одного научно-производственного центра. Основная задача была — обеспечить старт-стоп нанесения без подтёков и без прерывания движения подложки.

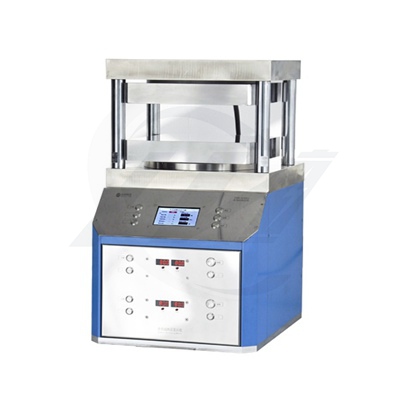

Пришлось реализовывать систему обратной связи между энкодером конвейера и шаговым двигателем насоса подачи. Но и это не спасло от проблемы ?холостого хода? — при остановке паста в головке начинала подсыхать или расслаиваться. Решение нашли, внедрив контур рециркуляции с малым расходом на время пауз. Это добавило сложности в управлении, но сохранило стабильность покрытия. Именно на таких этапах понимаешь, почему готовые комплексные решения, как те, что предлагает ООО Гуандун Сяовэй Нью Энерджи Технолоджи, часто предпочтительнее для институтов, которые хотят сконцентрироваться на исследовании материалов, а не на отладке механики.

Кстати, о xiaoweitop.ru. В своё время изучали их подход к построению исследовательских линий. Они как раз делают акцент на создании безопасной и интеллектуальной платформы для экспериментальных исследований. В контексте экструзионного нанесения это очень важно: интеллектуальность — это не просто ПЛК с сенсорным экраном, а встроенные датчики контроля толщины мокрой плёнки в реальном времени, система автоматической компенсации расхода и, что ценно, возможность легко переконфигурировать линию под разные форматы подложек. Для НИИ, которые работают над разными проектами — сегодня сепаратор, завтра гибкий электрод, — такая гибкость решает многие проблемы.

Возьмём, к примеру, нанесение функциональных покрытий на сепараторы литий-ионных аккумуляторов. Здесь часто требуется не сплошной слой, а полосовой или даже точечный паттерн. Стандартная установка для нанесения покрытий методом экструзии с линейной головкой не подходит. Приходится либо использовать прецизионные системы с несколькими независимыми каналами подачи (что дорого и сложно в обслуживании), либо идти на хитрость — применять трафарет сразу после нанесения, но это добавляет этап и риск загрязнения.

В одном из проектов для клиента, который как раз обращался за комплексными решениями для НИОКР в области новой энергетики, мы столкнулись с необходимостью наносить композитный слой с переменной пористостью. Идея была в изменении скорости подачи и расстояния до подложки на ходу. Пришлось разрабатывать специализированный блок управления, который по заданному алгоритму менял параметры. Интересно, что после всех настроек ключевым фактором качества оказалась вибрация. Даже микровибрации от работы вытяжной вентиляции в лаборатории передавались на раму и вызывали мельчайшие бороздки на покрытии. Побороли установкой массивного гранитного основания под весь модуль — казалось бы, мелочь, но без опыта таких наладок не предусмотришь.

В этом плане, изучая портфель компаний, которые, подобно ООО Гуандун Сяовэй Нью Энерджи Технолоджи, ориентированы на обслуживание научных институтов, видишь, что они часто включают в поставку не просто оборудование, а именно готовые технологические решения ?под ключ?. Это означает, что они уже учли подобные нюансы — виброизоляцию, климат-контроль зоны нанесения, системы фильтрации суспензии — и предлагают отлаженный комплекс. Для исследовательской группы это экономит месяцы времени.

Куда движется развитие таких установок? Судя по запросам от научных коллективов, всё больше внимания уделяется не просто нанесению, а in-line диагностике. То есть интеграции в саму установку для нанесения покрытий методом экструзии датчиков, измеряющих не только толщину, но и, условно, однородность распределения частиц в мокром слое. Пока это больше лабораторные разработки, но спрос есть. Также растёт интерес к системам для работы с высоковязкими пастами, содержащими твёрдые наночастицы — здесь главный вызов — предотвращение засоров и износа без разбавления растворителями.

Если давать совет тем, кто только выбирает оборудование для своих исследований, то первое — чётко определите диапазон реологических свойств ваших материалов (вязкость, тиксотропия) и требуемую точность по толщине. Второе — не экономьте на системе точного контроля температуры всей трассы подачи, от бака до головки. И третье — заранее подумайте, будет ли установка работать автономно или ей предстоит интеграция в линию. От этого зависит архитектура управления и выбор интерфейсов.

В конечном счёте, успех в использовании установки для нанесения покрытий методом экструзии определяется не её стоимостью или брендом, а тем, насколько глубоко инженеры или технологи, её настраивающие, понимают физико-химические процессы, происходящие в момент экструзии пасты на движущуюся подложку. Это всегда компромисс между теорией и практикой, где большая часть знаний добывается методом проб, ошибок и внимательного наблюдения за каждым образцом. Именно поэтому партнёрство с поставщиками, имеющими опыт в построении целых исследовательских платформ, как у вышеупомянутой компании, может стать не просто закупкой, а инвестицией в ускорение всего цикла разработки новых материалов для энергетики.