ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?точечная сварка для литий-ионных аккумуляторов?, многие представляют себе что-то вроде паяльника, только мощнее. Вот тут и кроется первый, и самый опасный, миф. Это не про соединение проводов. Это про создание надёжного, низкоомного контакта с токосъёмником ячейки, чаще всего никелевой лентой, без перегрева самой банки. Перегрев — это не просто ?немного горячо?, это гарантированная деградация элемента, а то и тепловой разгон. Поэтому ключевое слово здесь — точечный сварочный аппарат для литий-ионной батареи — подразумевает не просто аппарат, а целую систему контроля.

Главный параметр, на который я всегда смотрю в первую очередь, — это не максимальная сила тока (хотя и она важна), а форма и длительность импульса. Хороший аппарат должен выдавать короткий, но мощный импульс. Почему короткий? Чтобы энергия успела сконцентрироваться в месте контакта электродов с лентой, расплавить металл и создать сварную точку, но не успела просочиться теплом вглубь банки. Длинный, ?тянутый? импульс — верный путь к перегреву. Многие бюджетные модели, особенно на MOSFET-транзисторах, этим грешат. Их импульс часто имеет пологий спад, что и даёт лишний нагрев.

Второй момент — контроль. Самые простые аппараты — это просто кнопка и трансформатор. Работать можно, но это как стрелять из пушки по воробьям вслепую. Для серьёзных работ, особенно с разными типами лент (никель, никелированная сталь, алюминий) и толщинами, нужна регулировка длительности импульса с шагом хотя бы в 1-2 мс. А ещё лучше — двойной импульс для лучшего проплавления более толстой ленты без чрезмерного поверхностного нагрева. Без этого о стабильном качестве соединения на партии из сотни банок можно забыть.

И третье, о чём часто забывают, — это состояние электродов. Медные электроды со временем ?зарастают? — на них налипает никель, контакт ухудшается, сопротивление растёт, и для получения той же точки требуется большая энергия. Их нужно регулярно чистить и подтачивать. Я видел, как люди месяцами варили на одном аппарате, потом жаловались, что ?аппарат сдох? или ?батареи греются?. А просто электроды замени — и всё как новое. Это расходник, а не вечная деталь.

Был у меня один печальный опыт на заре деятельности. Собирали прототипный блок для одного НИИ. Банки дорогущие, высокотоковые. Аппарат был вроде неплохой, с цифровым дисплеем. Но я тогда не придал значения калибровке. Сварил тестовую ленту на ?обрезке? банки — точка выглядела идеально, отрывается с мясом. Отлично, думаю. Начал варить рабочий блок. После сборки и первой же формовки заметил, что у нескольких банок напряжение проседает под нагрузкой сильнее, чем у других.

Пришлось всё разбирать. Оказалось, что на некоторых точках был недопроплав — визуально вроде нормально, но под микроскопом видно, что сплавление неполное, контактное сопротивление высокое. А причина банальна: для разных партий ленты (даже одной марки) из-за микроразличий в составе и толщине покрытия оптимальное время импульса может отличаться. Я выставил параметры по первому тесту и не стал перепроверять при переходе на новую катушку ленты. Урок: калибруйся не один раз в начале дня, а каждый раз, когда меняется материал или его партия. Теперь это железное правило.

Ещё одна частая проблема — это выбор ленты. Многие думают, что чем толще, тем лучше для тока. Но толстую ленту (скажем, 0.2 мм) сложнее качественно приварить без перегрева банки. Нужен либо более мощный аппарат с идеально настроенным двойным импульсом, либо использование более тонкой, но более широкой ленты для сохранения сечения. Иногда проще и надёжнее сделать два слоя тонкой ленты, чем один толстый. Это уже вопрос компоновки и дизайна сборки.

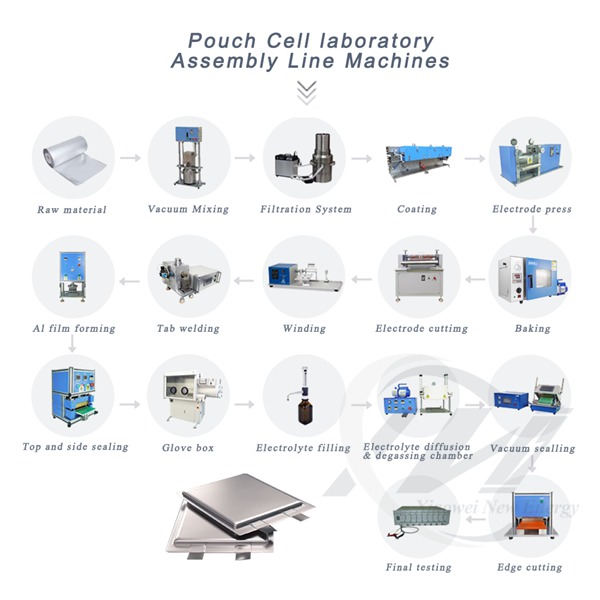

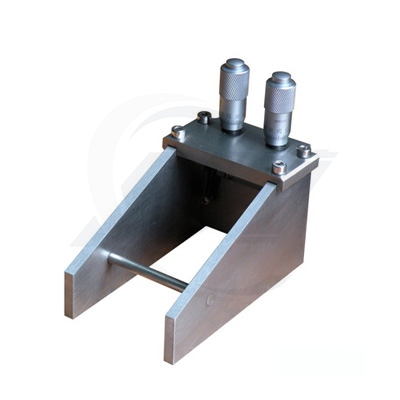

Когда работаешь над исследовательскими проектами или мелкими сериями, стандартный ?гаражный? сварочник часто не подходит. Нужна точность, повторяемость и безопасность. Именно для таких задач, как мне кажется, и работают специализированные поставщики. Вот, например, взять компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они с 2014 года как раз и ориентируются на университеты, НИИ и корпоративные R&D отделы. Их ниша — это не массовое производство, а создание платформы для экспериментов и отладки процессов.

Их подход мне импонирует. Они понимают, что для исследователя или инженера, который собирает опытный образец батареи нового химического состава, критически важно не испортить ячейки на этапе сборки. Поэтому их оборудование, судя по описаниям, заточено под контроль и гибкость. Не просто ?точечный сварочный аппарат?, а система, где можно тонко настроить параметры под конкретный материал токосъёмника и геометрию банки. Это именно то, чего не хватает в большинстве готовых решений с рынка.

Заглянул на их сайт https://www.xiaoweitop.ru. Видно, что фокус на безопасную и интеллектуальную платформу. Для экспериментальной работы это ключево. Когда ты варишь 10-20 банок для тестов, тебе нужна уверенность, что каждое соединение идентично и не вносит погрешность в результаты исследований. Полагаться на ?дешёвый и сердитый? аппарат в таком деле — значит ставить под угрозу месяцы работы. Интеграция таких решений в небольшие производственные линии для инкубирования проектов — логичный следующий шаг.

Даже с хорошим аппаратом есть куча подводных камней. Например, подготовка поверхности. Никелевая лента часто покрыта тонким слоем окислов или загрязнений для защиты при хранении. Если варить прямо так, точка может получиться нестабильной. Некоторые советуют слегка зачищать место контакта, но тут главное — не перестараться и не снять слишком много материала. Я обычно использую безворсовую салфетку, смоченную в изопропиловом спирте. Иногда, для ответственных соединений, помогает предварительный ?прожиг? — очень короткий слабый импульс для разрушения плёнки, но это уже высший пилотаж, нужен аппарат с соответствующей функцией.

Ещё момент — давление электродов. Слишком слабое — плохой контакт, искрение и подгар точки. Слишком сильное — можно деформировать тонкостенную банку (особенно цилиндрическую 18650) или продавить ленту. Нужно чувствовать материал. У некоторых полуавтоматических станций есть пневмоприжим с регулировкой, но в ручных клещах всё на ощупь. Рука должна набиться. Совет: всегда сначала тренироваться на бракованных или отработанных банках, чтобы ?поймать? нужное усилие и звук (да, звук правильной сварки — характерный, негромкий щелчок).

И последнее — охлаждение. При активной работе, когда варишь одну банку за другой, сами электроды и трансформатор аппарата сильно нагреваются. Нагрев ведёт к росту сопротивления и изменению параметров импульса. Качественные аппараты имеют массивные медные электроды и хорошее охлаждение трансформатора. В кустарных условиях иногда ставят вентилятор обдувать. Паузы между сварками — тоже часть технологического процесса, а не просто простая задержка.

Так что, возвращаясь к началу. Выбор точечного сварочного аппарата для литий-ионной батареи — это не покупка инструмента. Это выбор партнёра для ответственной работы. Можно, конечно, собрать что-то самому из микроволновки, и оно будет работать. Но для всего, что выходит за рамки хобби-проекта, нужна предсказуемость и надёжность. Особенно когда речь идёт о работе с научными и опытно-конструкторскими заделами, где каждый элемент на счету. Здесь уже не до экспериментов с железом, здесь нужен точный, контролируемый процесс. И похоже, что именно на обеспечение такого процесса и направлены усилия компаний вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которые закрывают важный сегмент между лабораторным стендом и конвейером. Ведь прежде чем что-то запускать в массовое производство, это ?что-то? нужно грамотно и безопасно собрать в единичном экземпляре. И без правильной сварки тут — никуда.