ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

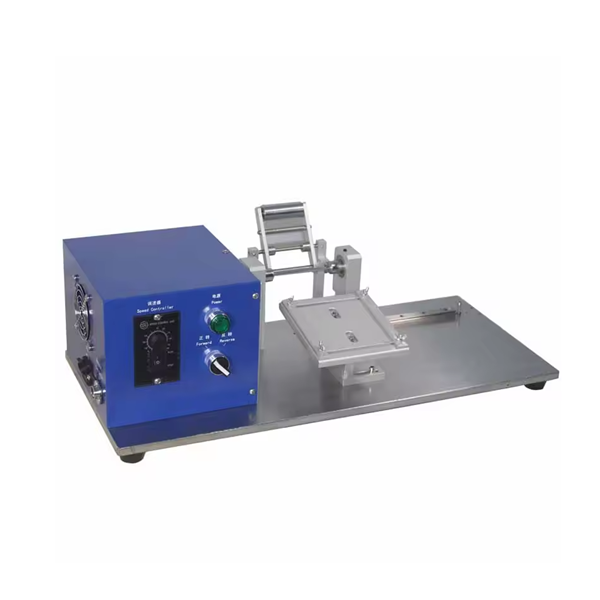

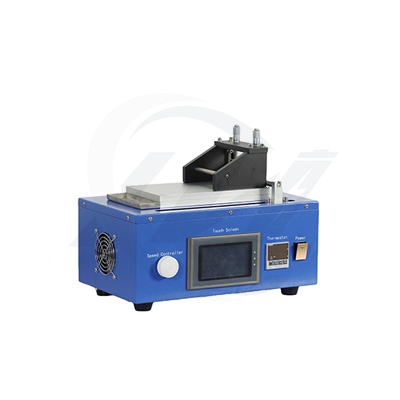

Когда слышишь ?станок для резки электродов?, многие сразу представляют себе обычный отрезной станок по металлу. Вот в этом и кроется первый, и самый распространённый, просчёт. В нашей сфере — подготовке электродов для исследований и опытных производственных линий в области новых энергий — это не просто резак. Это инструмент, от точности и ?чистоты? работы которого часто зависят результаты недель экспериментов. Если на кромке останется заусенец или произойдёт даже микроскопический перегрев, меняющий структуру материала активного слоя, все данные могут уйти впустую. Сам через это проходил, когда в начале карьеры пытался адаптировать обычный прецизионный отрезной станок для нарезки катодных листов. Получилась ровная полоса, да, но импедансные измерения потом показали аномалии. Пришлось разбираться, и оказалось — дело в тепловом воздействии и вибрации.

Основная сложность начинается, когда задача переходит из разряда ?нарезать несколько образцов для теста? в ?обеспечить стабильную нарезку для пилотной линии?. В научно-исследовательских институтах или при отработке технологий в корпоративных R&D-отделах, как раз в тех, что обслуживает, к примеру, компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи, этот переход — ключевой. Лаборанту может хватить и ручного гильотинного резака с хорошей линейкой. Но когда речь заходит о воспроизводимости параметров для сотен ячеек — тут уже нужен аппарат с совершенно другим уровнем контроля.

Я помню один проект по твердотельным батареям. Материал электрода был хрупким, композитным. Пила с алмазным диском, даже самая малая, давала скол. Лазерная резка — рискованный нагрев края. Выход нашли в использовании специализированного станка с ультразвуковым режущим инструментом. Но и это не было панацеей: пришлось колдовать над скоростью подачи, усилием, охлаждением. Это тот самый случай, когда оборудование из категории ?станок для резки электродов? превращается в центр целой технологической цепочки. На сайте xiaoweitop.ru в описании компании как раз делается акцент на создании интеллектуальных платформ для экспериментальных исследований и производственных линий — так вот, такой станок часто становится одним из кирпичиков этой платформы. Без него переход от лабораторного образца к индустриальному инкубированию, о котором они пишут, был бы сильно затруднён.

Что часто упускают из виду? Систему удаления пыли. Мелочь, казалось бы. Но при резке электродной пасты или сухого покрытия образуется мелкодисперсная пыль, которая не только вредна для оператора, но и может загрязнить сам образец или осесть на точных механизмах станка. Хорошие установки всегда имеют интегрированную аспирацию с фильтрами тонкой очистки. Это не опция, а must-have для любой серьёзной лаборатории.

Споры о том, что лучше — механическая резка (ножом, диском) или лазерная, — это классика. Универсального ответа нет. Всё упирается в материал электрода. Для классических литиевых катодов на алюминиевой фольге с покрытием часто используют дисковые ножи с алмазным напылением. Чисто, быстро, минимальная деформация кромки. Но если у вас анод на медной фольге, он более пластичный, тут нужен другой угол заточки ножа и другое давление, иначе будет заминание.

Лазер хорош своей бесконтактностью и программируемой сложностью контуров. Хочешь вырезать не прямоугольник, а какую-нибудь шестигранную ячейку для теста — пожалуйста. Но вот с нагревом бороться приходится. Для чувствительных материалов, тех же сепараторов или полимерных электролитов, это может быть критично. Видел попытки использовать импульсные лазеры с очень короткой длительностью импульса — вроде бы помогает, но стоимость оборудования взлетает в разы. Для большинства прикладных задач R&D-центров, особенно на этапе отработки состава и процесса, это часто избыточно. Хотя, повторюсь, для нишевых исследований — незаменимо.

Поэтому, когда ко мне обращаются с вопросом ?что посоветуете??, первый встречный вопрос всегда: ?А что режете и для каких целей??. Без этого любая рекомендация — гадание на кофейной гуще. Иногда правильным решением оказывается не один дорогой универсальный станок, а два более простых: механический для черновой нарезки заготовок и лазерный — для финальной, точной формовки опытных образцов.

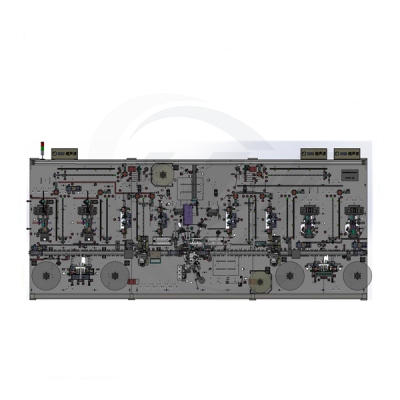

Следующий уровень — когда станок для резки электродов перестаёт быть автономным аппаратом и становится частью полуавтоматической или автоматической линии. Например, для сборки прототипов ячеек. Здесь появляются новые требования: совместимость интерфейсов, возможность работы по заданной программе, надёжность и скорость. Малейшая ошибка позиционирования — и электрод не встанет в ячейку.

Работая с некоторыми технологическими решениями, например, от упомянутой ООО Гуандун Сяовэй, которая фокусируется на комплексном обслуживании, понимаешь, что ценность такого оборудования часто определяется не его паспортными данными, а тем, насколько легко его вписать в существующий или проектируемый техпроцесс. Подключится ли он к системе управления линией? Можно ли легко менять режущие оснастки под разные форматы? Какова скорость переналадки? На производстве, даже опытном, время — деньги.

Одна из самых неприятных проблем на этом этапе — налипание материала на режущий инструмент. Особенно это касается составов с липким связующим. Приходится либо использовать специальные покрытия на ножах (тефлоновые, керамические), либо организовывать периодическую очистку в автоматическом цикле, что усложняет конструкцию. Это та деталь, которую в каталогах часто не пишут, но которая всплывает в процессе реальной эксплуатации.

Хочется поделиться парой ?граблей?, на которые наступал сам или видел, как наступают коллеги. Первая — экономия на системе выравнивания материала. Кажется, что рулон электродной ленты и так ровный. На практике же, из-за остаточных напряжений или неидеальной намотки, возможны микросмещения. Если их не компенсировать системой датчиков и юстировки, к конicut длинной полосы набегает ошибка в пару миллиметров. Для небольших образцов это фатально.

Вторая ошибка — игнорирование контроля влажности в зоне резки. Некоторые материалы электродов, особенно на основе оксидов, гигроскопичны. Если в лаборатории сухо, а в цехе, где стоит станок, влажность выше, материал может впитывать влагу из воздуха, что влияет на его реологические свойства и качество реза. Особенно это заметно при лазерной резке — могут появляться нехарактерные наплывы по краю.

И третье — недооценка важности калибровки. Любой, даже самый дорогой станок, требует регулярной проверки и калибровки. Особенно после замены режущего инструмента или перемещения оборудования. У нас был случай, когда после переезда лаборатории станок начал давать брак. Долго искали причину — оказалось, что не была проведена юстировка направляющих по уровню, появился микроскопический перекос, которого хватило для дефекта.

Куда движется отрасль? На мой взгляд, ключевой тренд — это интеллектуализация и сбор данных. Современный станок для резки электродов для передовых исследований — это уже не просто ?железо?. Это устройство, которое в реальном времени может мониторить усилие реза, температуру в зоне обработки, вибрацию, износ инструмента. И главное — коррелировать эти данные с качеством получаемого образца. Так формируется цифровой двойник процесса, позволяющий не просто резать, но и предсказывать и оптимизировать результат.

Ещё одно направление — гибридные методы. Не чистый лазер и не чистая механика, а их комбинация. Например, предварительный надрез лазером с последующим аккуратным механическим разделением. Или использование водяной струи (гидроабразивной резки) с контролируемым подогревом. Для новых, сложных материалов, таких как катоды с высоким содержанием кремния или композитные сепараторы, такие нестандартные подходы будут востребованы.

В конечном счёте, цель всего этого — не сам процесс резки, а получение идеального, воспроизводимого электрода для тестирования его свойств. Будь то в стенах университетской лаборатории, НИИ или на опытной линии компании, которая, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, стремится расширить возможности исследований и инкубирования технологий. Правильно подобранный и настроенный станок — это молчаливый, но критически важный партнёр в этой работе. Он не должен мешать и вносить свою погрешность. Его задача — максимально точно и чисто реализовать задуманное исследователем или инженером-технологом. И когда он с этой задачей справляется, о нём просто не вспоминают. А это и есть лучшая оценка его работы.