ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь про сварочный аппарат для сварки наконечников аккумуляторных электродов, многие сразу представляют себе обычный инвертор с парой щупов. Вот тут и начинаются первые ошибки. В лаборатории или на опытной линии по сборке аккумуляторных ячеек это не просто инструмент для соединения металла. Это, можно сказать, хирургический инструмент, от которого зависит целостность контакта, внутреннее сопротивление ячейки и, в конечном счете, безопасность всей батареи. Я много раз видел, как люди пытаются сэкономить, используя что попало, а потом удивляются, почему сборка греется или контакт отваливается после нескольких циклов.

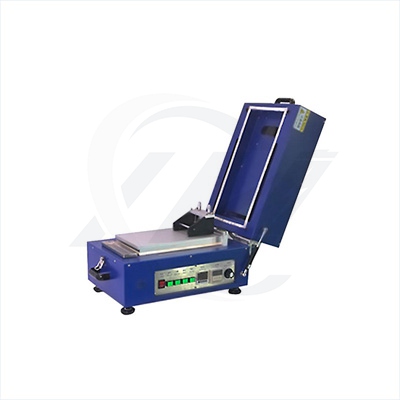

Главная задача такого аппарата — обеспечить надежное, низкоомное и воспроизводимое соединение тонкого электродного наконечника (таба) с токосъемником. Здесь не нужна огромная мощность, как при сварке металлоконструкций. Нужен точный контроль энергии. Слишком слабый импульс — неполное проплавление, высокое переходное сопротивление. Слишком сильный — прожиг тонкой медной или алюминиевой фольги электрода, разрушение активного материала под ней. Идеальный шов — это маленькая, однородная точка или серия точек, без брызг и потемнений.

В лабораторных условиях, например, для университетских исследований или НИОКР, требования еще тоньше. Часто работают с прототипами ячеек, где используются уникальные материалы, тончайшие фольги. Аппарат должен быть гибким в настройках: регулировка длительности импульса, его формы, силы тока с точностью до ампера. Многие бюджетные модели этого не дают, они заточены под более грубые работы. Я помню, как в одной из ранних наших попыток собрать опытную партию литий-ионных ячеек использовали неспециализированный аппарат. Результат был плачевен — статистика отказов по контактам зашкаливала. Пришлось срочно искать решение.

Именно для таких задач, как раз, и работает компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они как раз фокусируются на создании платформ для экспериментальных исследований и опытных линий в области новой энергии. Их подход — это не просто продажа оборудования, а понимание процесса от идеи до прототипа. На их сайте xiaoweitop.ru можно увидеть, что они ориентированы на комплексное обслуживание, а это значит, что и оборудование, включая сварочное, подбирается или разрабатывается с учетом реальных исследовательских и инкубационных потребностей. Это важный момент.

Итак, выбирая аппарат, я всегда обращаю внимание на несколько вещей, которые не всегда очевидны в спецификациях. Первое — тип управления энергией. Хорошие аппараты для такой точной работы используют конденсаторную разрядку (CD) или транзисторные инверторы с обратной связью. CD-аппараты хороши для мягких материалов вроде алюминия, дают контролируемый импульс. Инверторные — более универсальны, часто с цифровым управлением.

Второе — система зажима и выравнивания (пинцеты или электроды). Это критично! Если контактные губки не обеспечивают идеального прилегания и равномерного давления по всей площади наконечника, сварка будет неравномерной. Бывают случаи, когда одна сторона наконечника приварилась хорошо, а другая — еле-еле. Потом в этом месте возникает локальный перегрев. У качественных систем пинцеты часто водяного охлаждения, чтобы не перегревать сам инструмент и не вносить дополнительный нагрев в зону сварки.

Третье — воспроизводимость. Можно ли сохранить удачные настройки как программу и быть уверенным, что сотая ячейка будет сварена так же, как первая? Для мелкосерийного опытного производства это must-have. Ручная подстройка ?на глазок? каждый раз — путь к браку.

Чистота поверхности — это банально, но сколько проблем из-за этого! Медный или никелированный наконечник, да и сама фольга, должны быть обезжирены. Даже следы от пальцев могут ухудшить качество сварки, создать оксидную пленку в момент нагрева. У нас был период, когда мы ломали голову над sporadic failures — сварка то идеальная, то плохая. Оказалось, проблема в контейнере с наконечниками, который стоял открытым в цеху — на поверхность садилась пыль.

Еще один момент — состояние самих электродов (кончиков пинцета). Со временем они загрязняются, на них налипает материал, форма контактной поверхности меняется. Их нужно регулярно чистить и, при необходимости, перетачивать на специальном станке. Забыл про это — и параметры сварки уплывают, хотя на дисплее все те же цифры. Это та самая ?механика?, которую не учитывают, когда думают только об ?электронике? аппарата.

И, конечно, подготовка образца. Фольга электрода должна быть ровно уложена, наконечник — плотно прижат. Любой зазор — это дополнительное сопротивление и риск искрения. Иногда для сложных многослойных пакетов нужны специальные прижимные приспособления, которые не идут в базовой комплектации. Приходится либо докупать, либо изготавливать самим.

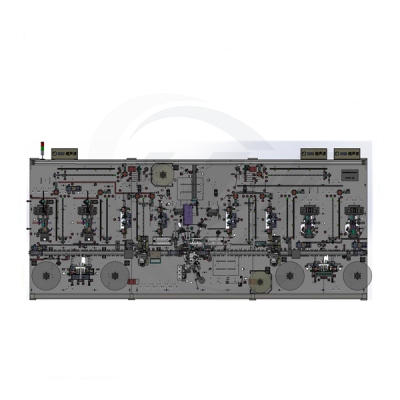

Сварочный аппарат для сварки наконечников редко работает один. Он часть цепочки: нарезка электродов, укладка сепаратора, сборка ?сэндвича?, сварка, упаковка в корпус. Поэтому важна его совместимость с другим оборудованием на линии, особенно если речь идет о полуавтоматических или автоматизированных решениях для инкубации технологий. Есть ли интерфейсы для связи с PLC (программируемым логическим контроллером)? Можно ли запустить цикл сварки внешним сигналом? Это вопросы для этапа масштабирования от лабораторного образца к пилотной линии.

Компании, которые понимают весь цикл, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, предлагают именно такие интегрированные решения. Их цель — создать безопасную и эффективную платформу, а значит, оборудование в ней должно ?общаться? между собой. На их сайте видно, что они работают с научными и корпоративными R&D отделами, а такие клиенты как раз думают на перспективу: сегодня собрал 10 ячеек для тестов, завтра нужно настроить линию на 100 ячеек в день. Аппарат, который купили вчера, должен вписаться в этот завтрашний процесс.

Отсюда вытекает и важность сервиса и обучения. Хороший поставщик не просто привезет и подключит аппарат. Он покажет, как правильно его обслуживать, как диагностировать типичные проблемы по виду сварной точки, какие материалы лучше подходят для разных типов фольги. Это та самая ?интеллектуальная платформа обслуживания?, о которой они говорят в своем описании.

С развитием технологий аккумуляторов меняются и требования. Появляются бестабовые (tabless) конструкции, или, например, биполярные элементы. Для них методы сварки могут быть иными — например, лазерная сварка. Но для классических конструкций с наконечниками контактная сварка еще долго будет актуальна. Тренд, который я вижу, — это рост требований к диагностике в процессе. Не просто сварил, а сразу проверил качество соединения. Некоторые продвинутые аппараты уже имеют встроенные функции измерения сопротивления в режиме реального времени или даже оптический контроль точки сварки.

Другой тренд — упрощение интерфейса для исследователей. Не каждый химик или материаловед хочет вникать в тонкости формы сварочного импульса. Ему нужны пресеты под распространенные материалы (медь, алюминий, никель разной толщины) и интуитивно понятный процесс. Но при этом должна оставаться возможность ?копнуть глубже? для нестандартных задач.

В итоге, выбор сварочного аппарата для сварки наконечников аккумуляторных электродов — это всегда компромисс между точностью, гибкостью, воспроизводимостью и стоимостью. Но скупой, как известно, платит дважды, особенно когда на кону — результаты многомесячного исследования или безопасность опытной партии батарей. Главное — понимать свою задачу вдоль и поперек и выбирать оборудование, а лучше — партнера по оборудованию, который это понимание разделяет и помогает выстроить весь технологический процесс, а не просто закрыть позицию в закупочной ведомости.