ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

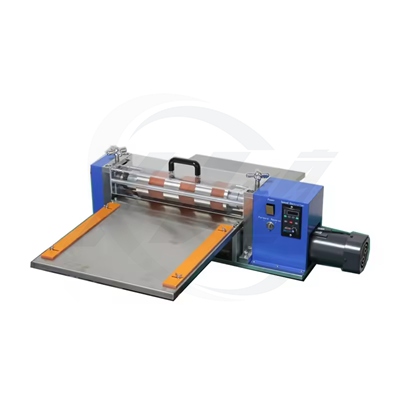

Когда слышишь 'ручной роликовый пресс', многие сразу представляют себе простой валик для ламинации плёнок в лаборатории. Вот это и есть главная ошибка. На деле, это инструмент, где давление, температура, скорость и ровность хода создают разницу между образцом для тестов и браком. Я много раз видел, как люди, особенно в новых НИОКР-группах, экономят на нём или берут первое попавшееся, а потом месяцами не могут воспроизвести параметры электродов для исследований. Сам через это проходил.

Основная иллюзия — что пресс нужен только для 'плотного прилегания'. На самом деле, его задача — создать однородную, контролируемую микроструктуру в композитном материале, будь то электрод для батареи или гибкая электроника. Если взять дешёвую модель с люфтом в подшипниках или неравномерным прогревом валов, ты получишь участки с разной плотностью активного материала. Это убивает всю повторяемость экспериментов.

У нас был случай на раннем этапе работы с одним исследовательским институтом. Они жаловались на сильный разброс в ёмкости опытных ячеек. Оказалось, использовали старый советский роликовый агрегат, который 'гулял' по ширине на 0.5 мм. Казалось бы, мелочь. Но при толщине слоя в 100 микрон это приводило к локальным перепадам давления до 15%. После перехода на прецизионный ручной роликовый пресс с цифровым контролем зазора проблема ушла.

Именно поэтому для серьёзных работ я всегда советую смотреть не на картинку в каталоге, а на спецификации: биение валов (должно быть в пределах 2-3 мкм), равномерность нагрева по длине (разброс не более ±1.5°C), материал покрытия валов. Для работы с сухими плёнками без связующего, например, часто нужен хромированный или закалённый вал, иначе налипание убивает все процессы.

Многие технические специалисты фокусируются на давлении, забывая про температуру. А она критична для полимерных связующих или некоторых типов твёрдых электролитов. Например, при каландрировании катодных плёнок на основе PVDF есть узкое температурное окно: чуть недогрей — связующее не активируется, перегрей — плёнка начинает течь, теряя пористую структуру.

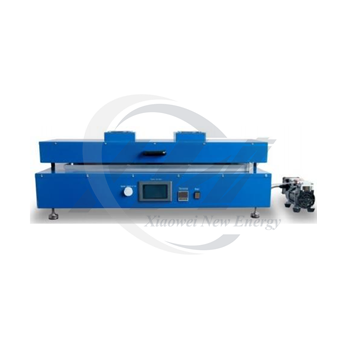

Я помню, как мы настраивали процесс для одного заказчика из сферы гибкой электроники. Материал был новый, термочувствительный. Пришлось методом проб, буквально на градусы, подбирать режим на прессе. Использовали для этого модель с раздельным PID-контролем верхнего и нижнего валов — такая есть, к примеру, в ассортименте у ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их оборудование, кстати, часто встречается в серьёзных лабораториях, потому что там можно точно выставить и держать температуру, что для исследований бесценно.

Со скоростью прокатки та же история. Быстро прокатаешь — может возникнуть эффект 'апельсиновой корки' на поверхности из-за неравномерного сдвига материала. Медленно — материал успевает остыть или перегреться под валом. Нет универсального рецепта, каждый состав требует своего подхода. Это и есть та самая 'кухня', которая не пишется в ГОСТах, а нарабатывается руками.

Одна из частых проблем — чистка валов. Кажется, что протёр спиртом — и порядок. Но мельчайшие частицы, особенно углеродные добавки или керамические порошки, въедаются в микронеровности. Со временем это меняет геометрию поверхности и, как следствие, профиль давления. Мы в цехе завели правило: после работы с каждым типом материалов проводить полную очистку специальными пастами, а раз в месяц проверять ровность валов индикатором.

Другая история — подготовка подложки. Прокатываешь электродную плёнку на медной фольге, а она после пресса идёт 'пропеллером'. Виновник — не пресс, а внутренние напряжения в самой фольге или неравномерная нанесённая паста. Но проверять-то первым делом начинают именно пресс. Приходилось объяснять, что инструмент лишь фиксирует, а не создаёт дефект.

И, конечно, безопасность. Ручной роликовый пресс — это не игрушка. Попадание пальца или манжеты халата между валами при работающем нагреве — тяжёлая травма гарантирована. Всегда требую блокировку, которая останавливает подачу при открытом защитном кожухе. Видел модели, где эта блокировка сделана чисто для галочки, с большим зазором. Такое оборудование сразу бракуем.

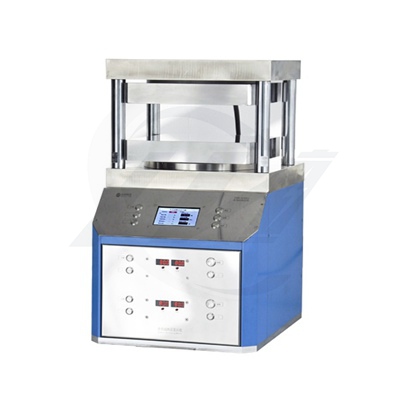

Сейчас на рынке много предложений: от простых механических до полностью автоматических с сенсорным экраном и памятью на 100 рецептов. Искушение взять 'самое умное' велико. Но если у тебя потоковая лаборатория, где каждый день новые составы, и ты постоянно меняешь параметры, то сложная автоматизация только замедлит работу. Простой, но надёжный пресс с точной механической регулировкой зазора и стабильным нагревом будет эффективнее.

Для серийного производства небольших партий, скажем, для пилотной линии, уже нужна автоматизация. Чтобы оператор не 'крутил колёсико', а выбирал рецепт, и пресс сам выходил на режим. Здесь важно смотреть на надёжность механики, а не на красоту интерфейса. Потому что если привод позиционирования зазора сбоит, то все эти рецепты бесполезны.

При выборе поставщика я всегда интересуюсь, можно ли получить запчасти и техподдержку. Как у той же ООО Гуандун Сяовэй Нью Энерджи Технолоджи — компания, которая с 2014 года работает именно с научными и индустриальными НИОКР-командами. Их сильная сторона — они понимают специфику исследовательского процесса, где оборудование должно быть не просто 'стандартным', а адаптируемым под нестандартные задачи. Это важно. Сайт их, кстати, полезно изучить для понимания современных тенденций в оснастке для новых энергетических технологий.

Сейчас тренд — это интеграция процесса прокатки в замкнутую цепочку. То есть пресс не стоит отдельно, а получает данные о толщине и плотности нанесённого слоя до прокатки, и на основе этого автоматически корректирует зазор и давление. Это уже не фантастика, такие линии поставляются для advanced R&D.

Ещё один момент — работа с ультратонкими и хрупкими подложками, например, с литий-металлическими фольгами. Здесь нужна не просто точность, а ещё и особая кинематика, возможно, вертикальная загрузка, чтобы исключить растягивающие усилия. Обычный ручной роликовый пресс для таких задач не подойдёт, нужна специализированная версия.

В общем, суть в чём. Ручной роликовый пресс — это не 'расходник' для лаборатории, а точный измерительно-технологический комплекс. От его выбора и понимания его работы напрямую зависит качество и воспроизводимость твоих результатов, будь то научная статья или прототип новой батареи. Экономить на нём или относиться к нему спустя рукава — значит заранее закладывать погрешность во все последующие этапы работы. Проверено на практике не раз.