ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?решения для производства аккумуляторов?, многие сразу думают о станках, роботах, автоматических линиях. Это, конечно, основа, но лишь часть картины. На деле, самое сложное — это связать всё в единый, стабильный процесс, где каждый этап, от замеса пасты до формирования, не просто выполняется, а контролируется и воспроизводится. Частая ошибка — гнаться за самым дорогим оборудованием, забывая, что его ещё нужно интегрировать в существующую инфраструктуру и обучить людей. У нас в отрасли полно примеров, когда купленный ?супер-современный? каландр годами простаивал, потому что не состыковался по интерфейсам с предыдущим участком или требовал таких условий по чистоте, которых цех просто не мог обеспечить. Вот об этих подводных камнях и хочется порассуждать.

Всё стартует с лаборатории. Кажется, что тут всё просто: смешал компоненты, нанёс на фольгу, протестировал. Но именно здесь закладывается 80% будущих проблем на производстве. Состав пасты, который даёт отличные результаты на маленькой лабораторной установке, при масштабировании на пилотную линию может вести себя непредсказуемо — расслаиваться, забивать дозаторы, давать неравномерную сушку. Помню, один проект застрял на полгода именно из-за перехода от ручного нанесения ножом к щелевой экструзионной головке. В лаборатории всё было идеально, а на головке паста ?плыла?, края получались толще. Пришлось вместе с технологами месяцами подбирать реологию, вязкость, скорость подачи.

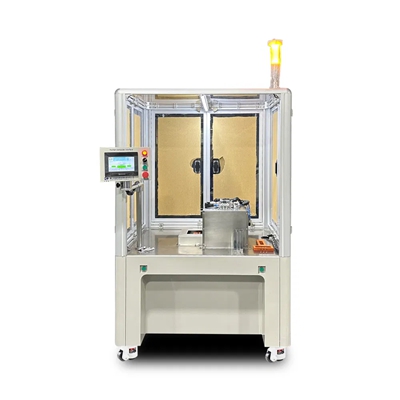

Это к вопросу о том, что готовые решения для производства аккумуляторов должны включать не просто продажу линии, а глубокую адаптацию технологии под конкретные материалы заказчика. Компании, которые это понимают, как та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, работают иначе. Они изначально ориентированы на НИОКР, поэтому их подход — это не ?вот станок, разбирайтесь?, а совместные эксперименты и подбор параметров. На их сайте (https://www.xiaoweitop.ru) видно, что они с 2014 года фокусируются именно на создании платформы для исследований и инкубирования, что для стартапов и институтов критически важно. Такая синергия между разработкой и инжинирингом — редкость.

Ещё один нюанс — тестирование. В лаборатории делают десятки ячеек, на пилотной линии — сотни и тысячи. Как обеспечить одинаковые условия формирования (formation) для каждой? Здесь уже нужны не просто стенды, а система управления процессом с обратной связью. И опять же, это вопрос интеграции решений, а не покупки ?коробочного? продукта.

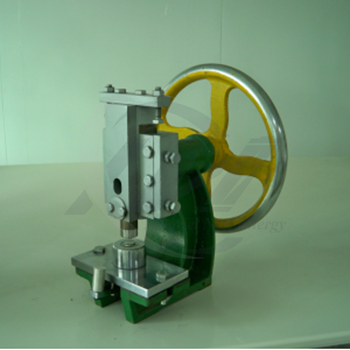

Пилотная линия — это, пожалуй, самый важный и недооцененный этап. Многие хотят сразу построить гигафабрику, минуя эту стадию, что является колоссальным риском. Пилотка — это место, где технология ?обкатывается? в условиях, максимально приближенных к промышленным, но с допустимыми потерями. Здесь можно позволить себе сжечь партию электродов, чтобы понять предел скорости сушки, или испортить несколько десятков ячеек, отрабатывая параметры заливки электролита.

Ключевая задача пилотной линии — сбор данных. Каждый параметр: температура, влажность, скорость конвейера, давление прокатки — должен записываться и коррелировать с качеством конечного продукта. Без этой базы данных выход на массовое производство — это лотерея. У ООО Гуандун Сяовэй Нью Энерджи Технолоджи в этом плане интересная позиция: они позиционируют себя как создатели интеллектуальной платформы обслуживания. Думаю, это как раз про то, чтобы пилотная линия была не набором разрозненных установок, а единой цифровой системой, где данные с датчиков сразу ложатся в общую модель процесса.

Из личного опыта: на одной из пилотных линий по производству литий-ионных аккумуляторов столкнулись с проблемой дефектов сепаратора после сборки. На лабораторных образцах всё было чисто. Оказалось, что на пилотной линии из-за большей скорости и вибраций механизм натяжения сепаратора работал нестабильно. Решение нашли не заменой самого механизма (что было бы дорого), а доработкой системы его контроля и добавлением простого оптического датчика. Это типичный пример, когда проблема производства решается не ?в лоб?, а через анализ процесса.

Допустим, пилотная линия отлажена, рецептура утверждена, выход годных ячеек стабилен. Самое время масштабироваться? Как бы не так. Первое, с чем сталкиваешься, — это планировка цеха. Оборудование для производства аккумуляторов требует огромных площадей, причём с чётким зонированием по уровню чистоты. Участок замеса пасты — это одно, а сухие комнаты для сборки — совсем другое. Ошибка в расчёте потоков материалов (сырьё, электроды, сепараторы, готовые ячейки) может привести к пробкам и простою дорогостоящей линии.

Второй момент — инфраструктура. Такие решения для производства аккумуляторов требуют колоссальных энергозатрат, особенно печи для сушки и камеры для формирования. Нужны стабильное напряжение, мощное охлаждение, системы осушения воздуха. Часто проектировщики, не имея опыта, недооценивают эти потребности. Видел проект, где под новую линию каландрирования не заложили достаточную мощность электроснабжения, и при одновременной работе с печью сушки срабатывала защита. Простой в десятки тысяч долларов в день.

И здесь снова возвращаешься к важности комплексного подхода. Нельзя купить ?линию? у одного поставщика, ?сухие комнаты? у другого, а систему управления у третьего и надеяться, что они идеально сработаются. Нужен интегратор, который видит картину целиком или, как минимум, поставщик, который готов нести ответственность за стыковку узлов. Описание деятельности компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи как раз намекает на такой холистический подход — создание платформы комплексного обслуживания, что подразумевает ответственность за конечный результат процесса, а не за отдельный станок.

Многие думают, что контроль качества — это финальное тестирование готовых аккумуляторов. Это самый дорогой и бесполезный вид контроля. Если дефект обнаружен на готовой ячейке, ты уже потерял все ресурсы, затраченные на её производство. Настоящий контроль качества должен быть встроен в процесс, на каждом этапе.

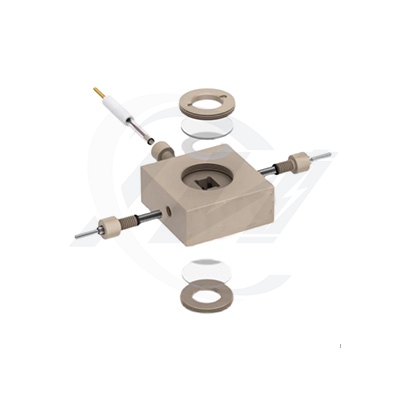

Возьмём, к примеру, нанесение активной массы. Современные системы используют сканирующие лазерные толщиномеры в реальном времени, которые не просто измеряют, а сразу подают сигнал на корректировку зазоров в экструзионной головке. Это и есть интеллектуальное решение для производства. Или контроль запылённости в сухой комнате: это не просто соблюдение стандарта, а превентивная мера, чтобы микрочастицы не попали между электродом и сепаратором, не вызвав в будущем микро-КЗ.

Самый сложный аспект — это контроль электрохимических параметров на промежуточных этапах. Например, как неразрушающим методом оценить однородность покрытия электрода до сборки? Над этим бьются многие. Некоторые продвинутые линии внедряют системы термовизорного контроля после сушки — неравномерный нагрев может указывать на участки с разной толщиной или плотностью. Это та самая ?интеллектуальная платформа?, о которой говорят в ООО Гуандун Сяовэй. Без такого встроенного контроля любое производство будет иметь высокий процент брака.

Можно купить самое современное оборудование, но если операторы не понимают сути процесса, они сведут на нет все преимущества. Частая иллюзия: автоматизация исключает человеческий фактор. На деле она его лишь трансформирует. Ошибка программирования рецепта, неверная интерпретация сигнала тревоги, неправильная процедура запуска после простоя — всё это приводит к порче дорогостоящих материалов.

Поэтому часть любого грамотного решения для производства аккумуляторов — это обучение. Причём не абстрактное, а максимально привязанное к конкретному оборудованию и технологическим картам. Люди должны понимать не только какую кнопку нажать, но и что происходит внутри аппарата, и к чему приведёт отклонение от параметра. В некоторых проектах мы специально на этапе пилотной линии готовили будущих мастеров и технологов, чтобы они ?набили руку? на мелких партиях и понимали причинно-следственные связи.

Ещё один момент — культура работы с данными. Оператор должен не просто смотреть на графики, а уметь заметить аномалию, даже если система не выдала аварийный сигнал. Например, медленный дрейф давления в системе дозирования связующего может указывать на начало засорения фильтра. Раннее обнаружение спасёт от остановки линии. Формирование такой культуры — задача не менее сложная, чем настройка самого оборудования, и она ложится на плечи как поставщика решений (в части обучения), так и самой компании-производителя.

Рынок аккумуляторов меняется стремительно: новые химические составы (натрий-ионные, твердотельные), новые форматы ячеек. Производственная линия, построенная сегодня под один тип, через пять лет может устареть. Поэтому при выборе решений для производства аккумуляторов всё чаще думают о модульности и гибкости. Можно ли относительно быстро перенастроить линию с производства графитовых анодов на кремниевые композитные? Как легко заменить формат ячейки с цилиндрической на призматическую?

Это вопрос архитектуры всего производства. Те компании, которые изначально закладывают возможность модернизации и смены технологических маршрутов, оказываются в выигрыше. Именно поэтому так ценятся поставщики, которые работают как партнёры по разработке, а не просто как продавцы железа. Способность ООО Гуандун Сяовэй Нью Энерджи Технолоджи обслуживать как университетские НИОКР, так и промышленное инкубирование, говорит о том, что они, вероятно, сталкивались с необходимостью такой гибкости. Их платформа, по идее, должна позволять относительно безболезненно менять конфигурацию экспериментальных и пилотных линий под новые задачи.

В конечном счёте, успешное производство — это не просто сумма станков. Это выверенный, оцифрованный и постоянно оптимизируемый процесс, в котором технология, оборудование, контроль и люди работают как одно целое. И поиск решений — это всегда поиск партнёра, который понимает эту сложность и готов пройти путь от лабораторной пробирки до серийной ячейки вместе с вами, не обещая простых ответов, но предлагая системный подход к решению неизбежных проблем.