ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?растения для анодных материалов LTO?, первое, что приходит в голову непосвященному — это, наверное, какая-то экзотическая биомасса или что-то в этом роде. Но в нашей сфере, в производстве титаната лития, под ?растениями? часто подразумевают нечто иное — сами производственные мощности, ?заводы?, где этот самый материал выращивается, в смысле синтезируется. И здесь начинается самое интересное, потому что разрыв между лабораторными рецептами и тем, что выходит из промышленных реакторов, колоссальный. Многие, особенно в академической среде, думают, что раз получили в пробирке материал с удельной емкостью под 170 мАч/г, то на линии будет то же самое. Увы, реальность куда прозаичнее.

Основная сложность с LTO — это контроль морфологии частиц на масштабе. В лаборатории ты варишь партию в 100 грамм, каждый параметр — температура, время, pH, скорость перемешивания — под полным контролем. Получаются почти идеальные сферы или октаэдры, размером, скажем, 200-300 нм. Красота. Проблема в том, что при масштабировании в сотни раз эти процессы перестают быть линейными. Нагрев большого реактора идет неравномерно, концентрация реагентов в разных точках объема может плавать, и вместо однородных наночастиц получается смесь всего на свете — и крупные агломераты, и пыль. А от морфологии напрямую зависят и плотность упаковки электрода, и кинетика литирования.

Я помню один проект, где мы пытались воспроизвести синтез гидротермальным методом, который блестяще работал в литре. Перенесли на установку на 500 литров — и получили гелеобразную массу, которую потом сушили неделю. Кристалличность была никакая, емкость едва до 140 мАч/г дотягивала. Пришлось полностью пересматривать рецептуру подачи прекурсоров и режим охлаждения. Это был дорогой урок, который показал, что лабораторный протокол — это лишь черновик для инженера.

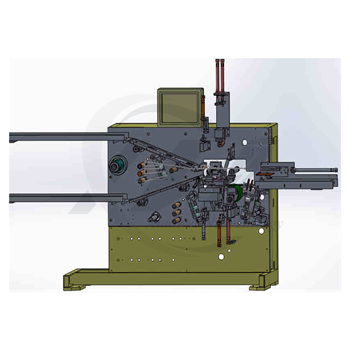

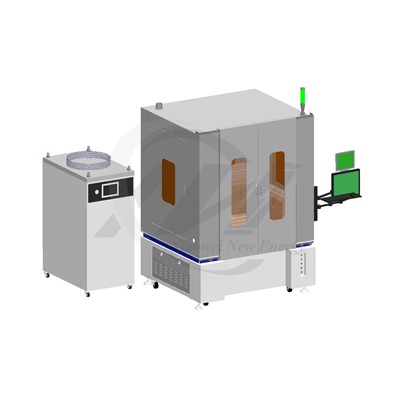

Именно здесь ценность комплексного подхода к оборудованию становится очевидной. Нужны не просто реакторы, а система, где можно гибко управлять параметрами и, что критично, проводить in-line мониторинг. Я видел, как некоторые компании, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, строят свои решения вокруг этой идеи. Их подход, судя по описанию на https://www.xiaoweitop.ru, как раз ориентирован на создание безопасных и эффективных платформ для таких исследований и опытного производства. Для тех, кто выводит технологию из лаборатории, это может быть ключевым моментом — иметь возможность тестировать процессы на адекватном, но еще не гигантском масштабе.

Общепринятая мантра: ?бери самое чистое сырье — получишь лучший материал?. С титанатом лития это работает лишь отчасти. Да, примеси железа или кремния в исходном диоксиде титана убийственны для электрохимических свойств. Но есть нюанс. Иногда использование чуть менее чистого, но определенной модификации (например, анатаза с конкретным размером первичных частиц) дает более воспроизводимый и технологичный результат при твердотельном синтезе, чем сверхчистый, но непредсказуемый рутил. Все упирается в механизм реакции.

Мы как-то закупили партию ?премиум? TiO2 с чистотой 99.99%. По логике, должен быть идеальный LTO. На практике синтез шел вяло, требовал более высокой температуры, а на выходе частицы спекались. Оказалось, что эта высочайшая чистота была достигнута за счет такой обработки, которая снизила поверхностную активность оксида. Перешли на другой сорт, с заявленной чистотой 99.9% — и процесс пошел как по маслу, с лучшей кинетикой. Так что слепая погоня за паспортными цифрами чистоты может быть ловушкой. Нужно понимать, как именно это сырье поведет себя в ваших конкретных условиях синтеза.

Это тот момент, где тесная связь с поставщиками и собственная база наработанных данных бесценна. Просто заказать ?TiO2 для LTO? недостаточно. Нужно специфицировать: модификация, удельная поверхность, размер частиц, даже история обработки. Без этого переход к стабильному крупномасштабному производству анодных материалов lto превращается в лотерею.

Много дискуссий ведется вокруг методов синтеза: твердотельный, гидротермальный, золь-гель. В промышленности пока доминирует первый — из-за относительной простоты и масштабируемости. И здесь вся магия (и головная боль) происходит в печи. Казалось бы, что сложного: загрузил смесь Li2CO3 и TiO2, выставил температурный профиль и поехал. Но равномерность прогрева по садке, атмосфера (даже следы кислорода или влаги могут влиять), скорость подъема и охлаждения — каждый фактор оставляет отпечаток на материале.

Одна из частых проблем — образование фазовых примесей, вроде Li2TiO3 или нелитированного TiO2, особенно по краям поддонов или в местах плохого контакта с теплоносителем. На электрохимии это сказывается плато напряжения и общим падением емкости. Приходится идти на компромиссы: либо снижать загрузку для лучшего прогрева (падает производительность), либо удлинять время выдержки (растут энергозатраты и может начаться избыточный рост зерна). Идеального решения нет, только оптимизация под конкретную конструкцию печи.

Интересный опыт был с использованием роторных печей для синтеза LTO. Теория говорит, что постоянное перемешивание должно улучшить однородность. На практике мы столкнулись с сильным абразивным износом и, как следствие, загрязнением продукта. Материал по емкости был хорош, но по содержанию примесей металлов — нет. Пришлось отказаться. Это к вопросу о том, что не всякая красивая инженерная идея выживает в условиях реального производства материалов lto.

Часто фокус столько на синтезе, что про постобработку забывают. А зря. Полученный порошок LTO после печи — это еще не готовый продукт. Его нужно размолоть, классифицировать, возможно, провести дополнительную отжиг или нанести углеродное покрытие. И вот здесь кроется масса подводных камней.

Например, помол. Цель — разбить агломераты, но не раздробить первичные кристаллы. Слишком агрессивный помол создает дефекты в кристаллической решетке и массу мелкой фракции, которая потом ухудшает формирование электродного слоя. Мы потратили месяца три, подбирая режимы на струйной мельнице, чтобы найти баланс между дисперсностью и сохранением структуры. Критерием была не только удельная поверхность по БЭТ, но и, что важнее, насыпная плотность и распределение частиц по размерам (PSD).

Углеродное покрытие — отдельная песня. Его часто применяют для улучшения электронной проводимости LTO. Но равномерность этого покрытия — огромная проблема. Неравномерный слой может привести к локальным перегревам и деградации. Плюс сам источник углерода (сахароза, лимонная кислота, ПВДФ) и условия пиролиза радикально меняют свойства итогового композита. Иногда попытка улучшить одно свойство убивает другое — скажем, повышается проводимость, но падает плотность электрода. Выход — точечная, очень аккуратная модификация, а не ?на всякий случай? покрыть углеродом.

Говоря о растениях для анодных материалов, мы в итоге говорим о создании не просто вещества, а технологичного, стабильного и экономически viable продукта. Рынку, особенно в сегменте мощных накопителей энергии и электробусов, нужна не рекордная емкость из статьи, а предсказуемость. Партия к партии должна быть идентичной по плотности, гранулометрии, электрохимическим характеристикам. И это задача на 90% инженерная, а не научная.

Здесь и возникает потребность в решениях, которые закрывают весь цикл — от отработки методики до опытных партий. Платформа, которая позволяет не просто синтезировать материал, а отработать все стадии — синтез, помол, классификацию, модификацию — в связке. Это как раз то, что, если судить по описанию, предлагает ООО Гуандун Сяовэй Нью Энерджи Технолоджи — создание интеллектуальной платформы комплексного обслуживания для экспериментальных исследований и производственных линий. Для инженера-технолога такая интеграция может сэкономить годы на стыковке разрозненного оборудования.

Итог прост. Создание производства LTO — это история не о прорывной химии, а о кропотливой, рутинной инженерии, о понимании того, как лабораторные параметры трансформируются в заводские регламенты. Это путь проб, ошибок и постоянных компромиссов. И те, кто это понимает, имеют гораздо больше шансов получить не просто ?работающий материал?, а конкурентоспособный продукт, выходящий с реального завода анодных материалов день за днем, год за годом. Все остальное — просто красивые картинки в научных журналах.