ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь про растения для анодных материалов, многие сразу думают о каком-то ?зелёном? прорыве, чуть ли не о листьях в батарее. Это, конечно, упрощение, которое мешает увидеть реальную работу — а она лежит в области углеродных материалов, полученных из биомассы. Биомасса растений, её структура — вот что действительно интересно для натриево-ионных батарей. Но путь от идеи до стабильного материала полон неочевидных подводных камней.

Стандартный подход — взять графит или синтетический углерод. Но для натрия ион больше, ему нужны другие межслоевые расстояния. И тут природные полимеры вроде лигнина или целлюлозы дают уникальную пористую структуру после карбонизации. Это не просто дешевле — это другой тип упорядочивания, который иногда даёт неожиданные преимущества по ёмкости. Но ключевое слово — иногда.

Я помню, как мы начинали с отходов скорлупы орехов — казалось, идеально: жёсткая, пористая структура. После пиролиза получили углерод с хорошей удельной поверхностью. Но в первых же циклах в натриево-ионных батареях ёмкость просела почти на 30%. Оказалось, что остаточные неорганические примеси, которые в литиевых системах не так критичны, здесь вызывали необратимые побочные реакции. Пришлось вводить дополнительную стадию кислотной промывки, что съело часть экономии.

Вот тут и возникает практический вопрос: когда мы говорим о растениях для анодных материалов, мы должны чётко разделять, работаем ли мы с чистыми компонентами (выделенная целлюлоза) или с комплексной биомассой. Второе дешевле, но требует глубокого понимания состава конкретного сырья. Одно дело — бамбук, другое — рисовая шелуха. Разница в содержании кремния может кардинально менять электрохимическое поведение конечного продукта.

Самая большая головная боль в этой теме — вариабельность сырья. Углерод из сосновой древесины, выращенной в Сибири и в Краснодарском крае, может иметь разную плотность и структуру пор из-за разной скорости роста и состава почвы. Для лабораторных исследований это не фатально, но при попытке масштабирования становится кошмаром.

Мы как-то работали с партией льняной костры. Первые образцы дали стабильные 280 мАч/г. Заказали новую партию у того же поставщика — и ёмкость упала до 210, плюс вырос импеданс. Стали разбираться: оказалось, изменилась технология первичной переработки льна, температура сушки сырья была выше, что изменило начальную полимерную структуру. Карбонизация по одному и тому же протоколу дала уже другой материал.

Это привело нас к необходимости жёсткого входного контроля биосырья по десятку параметров, а не только по зольности. Фактически, пришлось частично становиться агротехнологами. Без этого разговоры о коммерциализации анодных материалов растительного происхождения просто наивны.

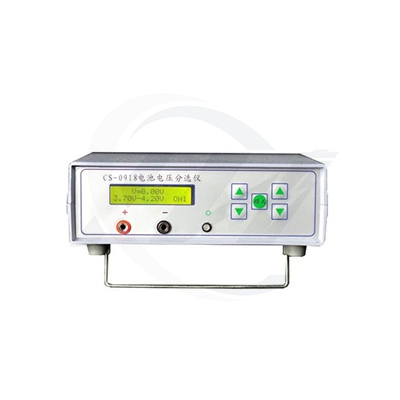

Здесь стоит упомянуть опыт коллег из ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru). Их подход к созданию комплексных решений для НИОКР в области новой энергетики очень прагматичен. Они хорошо понимают, что разработка таких материалов — это не только химия, но и инженерия процессов.

Например, для отработки режимов карбонизации биомассы критически важны печи с точным контролем атмосферы и градиента температуры. Стандартное оборудование часто не подходит — нужны решения, позволяющие работать с большими объёмами летучих продуктов разложения, которые выделяются из растительного сырья. На сайте xiaoweitop.ru видно, что они ориентируются именно на такие нестандартные, но жизненно необходимые для исследователей задачи, предлагая платформы для сквозного тестирования — от синтеза материала до сборки опытных ячеек.

Это созвучно с нашим внутренним выводом: нельзя разрабатывать материал в отрыве от понимания, как его потом будут производить. Лабораторная трубчатая печь и промышленный роторный реактор — это две большие разницы. И многие перспективные материалы ?умирают? именно на этапе перехода между ними.

Один из самых интересных, но и сложных кейсов — использование отходов табачного производства. Стебли табака содержат интересный набор органических соединений и волокон. Литература сулила хорошие результаты. Мы получили образцы сырья и по стандартному протоколу (низкотемпературный пиролиз с последующим высокотемпературным обжигом) получили углерод.

Первые циклы были обнадёживающими, но затем мы столкнулись с аномально высоким саморазрядом. Долгие поиски привели нас к азоту. Его содержание в биомассе табака было высоким, и он встраивался в углеродную матрицу в виде специфических функциональных групп, которые в паре с электролитом на основе солей натрия создавали паразитные редокс-пары. Потенциал был хорош, но стабильность — никакая.

Этот опыт научил нас тому, что для натриево-ионных батарей химия поверхности полученного из растений углерода важнее, чем его объёмная структура. И её нужно целенаправленно модифицировать, а не надеяться на удачу. Иногда проще взять более ?бедное? сырьё, но с предсказуемым составом, и потом легировать его нужными элементами контролируемо.

Сейчас очевидно, что ?чистый? углерод из растений — не панацея. Будущее, видимо, за гибридными композитами: углеродная матрица из биомассы плюс наночастицы интерметаллидов или фосфатов, которые она удерживает. Природная пористость здесь выступает как идеальный каркас.

Но это снова усложняет процесс. Добавляется ещё один этап — внедрение активного компонента. И здесь снова на первый план выходит качество исходной углеродной основы. Если её поры неоднородны, то и распределение добавки будет неравномерным, что ударит по кинетике.

Работа в этом направлении — это постоянный поиск баланса между стоимостью, сложностью процесса и итоговыми характеристиками. Растения для анодных материалов — это не про самую высокую ёмкость в мире. Это про поиск устойчивых, масштабируемых и достаточно хороших решений для того сегмента натриевой энергетики, где цена и экологичность решают больше, чем рекордные плотности энергии. И в этой нише у них есть реальный шанс. Главное — не гнаться за сенсацией, а скрупулёзно разбираться с химией, технологией и, как ни странно, агрономией.