ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?растения для активных анодных материалов?, первое, что приходит в голову — это что-то вроде экзотических водорослей или генномодифицированных культур. Вокруг этой темы, особенно в последние лет пять, наросло много спекуляций. Часто кажется, будто достаточно найти какое-то особое растение, и проблема с ёмкостью или стабильностью анодов решится сама собой. На деле же всё упирается не столько в само растение, сколько в то, как именно из его производных — лигнина, целлюлозы, тех же углеродных каркасов — можно получить воспроизводимый, технологичный и, что критично, экономически оправданный прекурсор. Именно на этом этапе многие лабораторные успехи разбиваются о реальность мелкосерийного или, тем более, промышленного производства.

Возьмём, к примеру, бамбук. Материал замечательный, с высокой скоростью роста и интересной микроструктурой. В лаборатории из него получают углеродные материалы с удельной ёмкостью, которая выглядит очень привлекательно на графиках в статьях. Но попробуйте обеспечить стабильность состава этого самого бамбука от партии к партии. Влажность, содержание минералов, сезонные изменения — всё это влияет на конечные свойства после карбонизации. На этапе НИОКР этим можно пренебречь, но когда речь заходит о контракте на поставку тонн материала, вариабельность становится головной болью технолога.

Или другой аспект — подготовка сырья. Часто растительное сырьё требует сложной многоступенчатой очистки, чтобы удалить металлические примеси (те же калий, натрий), которые потом убивают цикличную стабильность батареи. Эта очистка съедает львиную долю экономики всего процесса. Видел проекты, которые были закрыты как раз из-за того, что стоимость подготовки прекурсора из ?дешёвого? растения приближалась к стоимости синтетического мезофазного пекка. Получается парадокс: сырьё-то биологическое, возобновляемое, а процесс его переработки — энергоёмкий и дорогой.

Здесь, кстати, хорошо видна разница между чисто академическим подходом и индустриальным. В исследованиях часто используют идеализированные образцы — очищенную целлюлозу, коммерческий лигнин. В реальности же на производстве работают с тем, что есть: отходами лесопереработки, сельхозотходами. Их состав — это лотерея. И задача как раз в том, чтобы разработать технологический маршрут, который эту лотерею нивелирует. Это и есть та самая ?кухня?, о которой редко пишут в статьях, но которая определяет, взлетит ли материал из лаборатории в цех.

Помню один конкретный проект, связанный с получением пористого углерода из скорлупы орехов. Идея была здравая: отходы, высокая естественная пористость. Лабораторные тесты показывали хорошие результаты по ионной проводимости. Но когда перешли к пиролизу в ротационной печи на 50 литров, начались проблемы. Основная — смолообразование. При определённых температурах начинался активный выход летучих, которые конденсировались в холодных зонах реактора, склеивали частицы и в итоге забивали всю систему. Пришлось несколько месяцев экспериментировать с профилем нагрева, скоростью вращения и даже с формой лопастей внутри печи.

Этот момент — управление пиролизом — ключевой для любых растений для активных анодных материалов. Нужно не просто ?пропечь? биомассу, а задать такую температурную историю, чтобы с одной стороны — ушла вся органика, оставив углеродный каркас, а с другой — не произошло спекания и закрытия тех самых пор, которые нам и нужны для диффузии ионов лития. Часто оптимальный режим находится не там, где максимальный выход углерода, а там, где сохраняется нужная морфология. Это знание приходит только с практикой, с обожжёнными пальцами и испорченными партиями сырья.

Итог по тому проекту был неоднозначным. Технологию вроде бы отладили, получили стабильный материал. Но его насыпная плотность оказалась ниже расчётной. Для активных анодных материалов это критичный параметр — он напрямую влияет на энергоёмкость элемента на единицу объёма. Пришлось признать, что для применения в компактной электронике наш материал не подходит, хотя для стационарных накопителей он мог бы сгодиться. Но рынок тогда был сфокусирован на другом. Проект заморозили. Ценный урок: нельзя зацикливаться только на электрохимических характеристиках, нужно с самого начала оценивать материал по полному набору технологических параметров, включая плотность, текучесть, смачиваемость электролитом.

Именно после таких неудач приходит понимание, что разработка новых материалов — это не только идея и реактор. Это комплексная работа, требующая доступа к разному оборудованию для анализа, тестирования и, что важно, масштабирования. Нужно быстро проверить гипотезу, посмотреть на материал под микроскопом, собрать пробный элемент, прогнать сотни циклов. Если для каждого этапа нужно искать стороннюю лабораторию и ждать месяц результатов, процесс встаёт.

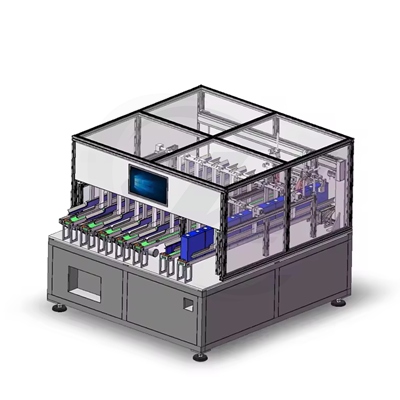

В этом контексте мне вспоминается компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Я не раз сталкивался с их подходом, изучая рынок оборудования для R&D. Они, судя по всему, как раз и закрывают эту боль. Их философия, если я правильно понимаю, — создать такую интегрированную платформу, где исследователь или инженер может от синтеза и характеризации материала перейти к сборке и тестированию ячейки, не покидая, условно говоря, одной экосистемы. Это резко ускоряет итерации. Для работы с капризным сырьём, тем же растительным, такая скорость — огромное преимущество.

На их сайте https://www.xiaoweitop.ru видно, что они с 2014 года фокусируются именно на обслуживании научных групп и R&D отделов. Это важный нюанс. Они не продают ?волшебную линию? для производства, они предлагают инструменты для поиска и отработки технологии. Например, когда ты экспериментируешь с новым видом биопрекурсора, тебе нужна печь, в которой можно точно контролировать атмосферу и нагрев, и тут же — глюбокс для сборки полуэлемента, чтобы проверить результат. Наличие такой связки оборудования под одной крышей, да ещё и с технической поддержкой, которая понимает специфику электрохимии, — это серьёзное подспорье. Особенно для стартапов или университетских групп, у которых нет бюджета на построение всей цепочки с нуля.

Куда, на мой взгляд, действительно может двигаться тема растений для активных анодных материалов, так это в сторону нишевых, но высокомаржинальных применений. Не пытаться заменить собой графит в массовых EV-батареях (тут битва идёт за доли процента и копейки), а искать области, где уникальные свойства биогенного углерода — например, сверхвысокая удельная поверхность или наличие гетероатомов — дают решающее преимущество. Допустим, в специализированных датчиках, медицинских имплантатах или премиум-сегменте потребительской электроники, где важна ?зелёная? составляющая.

Другое перспективное направление — гибридные материалы. Чистый углерод из биомассы может не дотягивать по ёмкости, но что, если использовать его как матрицу для нанесения кремния или олова? Природная пористость некоторых растительных материалов как раз может помочь решить проблему с объёмным расширением этих металлов. Получится композит, где ?растительная? часть работает как механический буфер и проводящая сетка. Такие работы уже есть, но опять же, большинство из них — lab-scale. Главный вопрос в том, можно ли будет гибридизацию провести в одну стадию, экономично.

В конечном счёте, ценность растительных прекурсоров — не в том, что они ?натуральные?. А в том, что они могут предложить сложные, зачастую иерархические структуры, которые трудно или дорого синтезировать искусственно. Задача инженера и технолога — не восхищаться этой сложностью, а научиться её контролируемо воспроизводить и встраивать в существующие технологические цепочки. Это долгая, негромкая работа, полная компромиссов. Но именно она, а не громкие заголовки о ?революции из бамбука?, в итоге определяет, останется ли материал на полке в лаборатории или попадёт в реальное устройство.

Подводя черту, хочу сказать, что работа с растительными материалами — это школа трезвого расчёта. Она быстро отрезвляет от излишнего романтизма. Ты начинаешь смотреть на любое растение не как на источник чуда, а как на химическое сырьё с определённым составом, зольностью, влажностью и стоимостью логистики. Оцениваешь не ?потенциал?, а технологический маршрут, CAPEX и OPEX.

Успех здесь приходит к тем, кто сочетает фундаментальное понимание процессов карбонизации и электрохимии с сугубо прикладным, почти скептическим взглядом производственника. Нужно постоянно задавать вопросы: а как мы будем сушить 10 тонн этого сырья? Как обеспечим пожаробезопасность при измельчении? Куда денем побочные газы пиролиза? Ответы на эти ?скучные? вопросы и определяют жизнеспособность технологии.

Поэтому, когда я теперь вижу новую публикацию про очередной ?прорывной? материал из отходов сельского хозяйства, я в первую очередь ищу в тексте не графики цикличности (их сейчас все умеют рисовать красиво), а раздел ?Experimental section? с деталями подготовки сырья и, если повезёт, оценку экономики процесса. Это и есть тот самый фильтр, который отделяет перспективную заявку от научного шума. И в этом нелёгком деле поиска и отработки наличие надёжной технологической платформы, подобной той, что предлагает ООО Гуандун Сяовэй Нью Энерджи Технолоджи, из разряда удобства переходит в разряд необходимости. Это позволяет сосредоточиться на химии и технологии материала, а не на решении бесконечных инфраструктурных проблем.