ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производстве рулонных станков для продольной резки в Китае, многие сразу представляют гигантские заводы с полным циклом и копеечными ценами. На деле всё куда тоньше и интереснее — за общим термином скрывается целый спектр подходов, от кустарных мастерских до предприятий, которые действительно способны удивлять качеством инжиниринга. Самый частый промах — считать, что все китайские производители работают по одному шаблону. Это не так, и разница между ними порой больше, чем между немецким и, условно, турецким оборудованием. Попробую разложить по полочкам, как это выглядит на практике, с чем реально сталкиваешься при заказе или аудите производства, и почему некоторые решения, которые кажутся очевидными со стороны, на деле оборачиваются головной болью.

Если брать условную географию, то основные мощности по производству рулонных станков для продольной резки исторически сосредоточены в регионах вроде Цзянсу, Гуандуна и Шаньдуна. Но важно понимать: наличие завода в провинции Гуандун ещё не гарантирует ничего. Я видел цеха, где станок собирают буквально ?на коленке?, сварные швы требуют доработки, а система управления — это набор кнопок в металлическом ящике. И видел другие, где подход к проектированию, выбору компонентов (те же подшипники SKF или системы ЧПУ Siemens) и финальной обкатке вызывает уважение. Ключевой водораздел — для какого сегмента рынка работает производитель. Один делает условный ?железный ящик с ножами? для местных переработчиков плёнки, другой нацелен на экспортные поставки сложных линий для резки высокопрочных сталей или композитных материалов.

Вот, к примеру, возьмём компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их сайт https://www.xiaoweitop.ru позиционирует их как высокотехнологичное предприятие, работающее с НИИ и корпоративными R&D-отделами. Это уже важный сигнал. Когда производитель заточен под задачи исследовательских институтов и опытного производства, как указано в описании компании, основанной в 2014 году, это часто означает более гибкий подход к инжинирингу, готовность делать нестандартные решения под конкретный материал или технологию. В контексте станков для продольной резки это может вылиться в возможность кастомизации под точные задачи — скажем, резку анодных или катодных материалов для аккумуляторов, где критична чистота кромки и отсутствие деформации.

Но и здесь есть нюанс. Ориентация на научные и опытные линии — это палка о двух концах. С одной стороны, инженеры такой компании могут глубоко вникнуть в процесс, предложить интересные решения по натяжению полотна или системе удаления облоя. С другой, их серийные модели могут быть дороже ?бюджетных? заводов, а сроки изготовления опытного образца — длиннее. Это не плохо и не хорошо, это просто особенность сегмента. При выборе нужно чётко понимать: вам нужен серийный станок для ежедневной работы с известными материалами или исследовательский комплекс для испытаний новых?

Опуская базовую теорию, сфокусируюсь на том, что обычно проверяешь в первую очередь, когда приезжаешь на производство или получаешь коммерческое предложение. Сердце любого станка для продольной резки — это узел ножей. Здесь разброс технологий огромен: от простых дисковых ножей на цельном валу до систем с индивидуальным электроприводом каждого ножа (так называемые системы E-Knife) для бесконтактной резки деликатных материалов. В Китае массово делают первый вариант — он дёшев и надёжен для базовых задач. Второй вариант уже требует серьёзной компетенции в электроприводах и программировании, и не каждый завод возьмётся. Часто можно увидеть гибрид: привод позиционирования ножей — шарико-винтовая пара или сервомотор, но сам рез — классический дисковый нож.

Система натяжения полотна — второй критичный момент. Для резки тонкой алюминиевой фольги и толстой технической стали нужны принципиально разные решения. Многие китайские производители предлагают стандартную пневматическую или грузовую систему, которая ?в среднем? работает. Проблемы начинаются, когда материал меняет свои свойства — например, при резке биметаллической ленты. Недостаточное или пульсирующее натяжение ведёт к волне на кромке, что для многих применений неприемлемо. На что стоит смотреть? На наличие тензометрических датчиков в системе обратной связи, на логику контроллера, управляющего натяжением. Если в разговоре инженер производителя сразу уходит в детали PID-регулирования и может привести примеры работы с материалами разной упругости — это хороший знак.

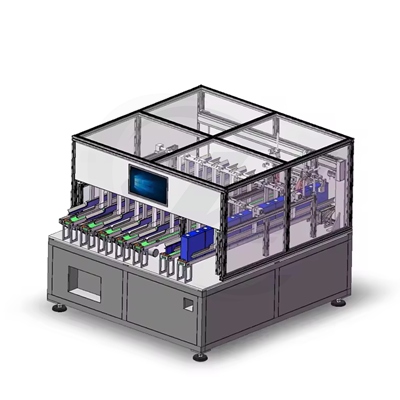

И третий пункт — система управления и сбора данных. Тренд последних лет — переход от простых ПЛК к промышленным компьютерам с SCADA-системами. Это позволяет не только задавать параметры резки, но и вести журнал производства, анализировать данные для профилактики поломок. Но здесь же кроется и ловушка. Красивый интерфейс на сенсорной панели — ещё не гарантия стабильной работы. Важно, кто написал софт: сам завод или сторонний интегратор. В первом случае есть шанс получить оперативную техническую поддержку и доработки, во втором — можно столкнуться с ?чёрным ящиком?, который при сбое никто не починит. В случае с компаниями, подобной ООО Гуандун Сяовэй Нью Энерджи Технолоджи, их фокус на создание интеллектуальных платформ для исследований может означать более продвинутый подход именно к этому сегменту — софту и аналитике.

Допустим, вы выбрали производителя, согласовали техзадание. Дальше начинается этап, который многие недооценивают — инжиниринг и предпроектная подготовка. Китайские инженеры, особенно в технически продвинутых компаниях, любят задавать много вопросов. И это хорошо. Но нужно быть готовым предоставить исчерпывающие данные о материале: не только толщину и ширину, но и предел прочности, модуль упругости, коэффициент трения, термостабильность. Если данных нет, они будут использовать свои эмпирические коэффициенты, что может привести к несоответствию результата ожиданиям. У меня был случай, когда для резки специального полимерного композита пришлось отправлять образцы материала на завод для реальных испытаний на их демо-стенде. Это добавило месяц к сроку, но зато позволило точно настроить углы заточки ножей и температуру в зоне реза.

Логистика готового оборудования — отдельная история. Рулонный станок для продольной резки — это не станок в сборе. Его почти всегда отгружают модулями: станина, разматыватель, группа резки, приемные узлы, шкаф управления. Вес и габариты могут быть значительными. Нужно заранее продумать, как это будет доставляться до вашего цеха, какие проёмы есть, нужен ли будет шеф-монтаж от китайских специалистов (и включён ли он в стоимость). Виза для монтажников, их проживание, страховка — всё это ложится на покупателя и требует времени. Иногда дешевле и быстрее обучить своих механиков и электриков по документации и видеоинструкциям, которые должен предоставить производитель.

Цена в каталоге — это только начало. При расчёте бюджета нужно закладывать минимум 15-20% сверху на ?непредвиденное?. Что входит? Во-первых, модификации под ваши конкретные электросети (380В/50Гц — стандарт для Китая, но могут быть нюансы с защитами). Во-вторых, инструмент и запасные части. Ножи — расходник. Стоит сразу уточнить, поставляет ли завод оригинальные ножи, или их можно изготовить локально по предоставленным чертежам. Разница в цене может быть трёхкратной. В-третьих, стоимость программного обеспечения и его будущих обновлений. Некоторые производители включают базовую версию в стоимость станка, но за расширенный функционал (например, облачную аналитику или дополнительные протоколы связи с MES-системой) просят отдельно.

Стоит ли выбирать самого дешёвого поставщика? Опыт подсказывает, что нет. Экономия в 20% на этапе покупки может обернуться двукратными потерями из-за простоев, брака и дорогостоящего ремонта. Особенно если речь идёт о непрерывном производстве. Компании, которые, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, декларируют создание безопасных и эффективных платформ, часто закладывают в конструкцию больший запас прочности и более качественную элементную базу. Это видно по весу станины (виброустойчивость), по маркам используемых рельс и шарико-винтовых пар. Задача покупателя — не просто сравнить технические характеристики на бумаге, а понять философию проектирования. Задавайте вопросы вроде: ?Какой расчётный срок службы до капитального ремонта??, ?Какие компоненты вы считаете критичными и почему выбрали именно эти бренды??.

Рынок не стоит на месте. Если раньше главным было ?разрезать рулон?, то сейчас всё чаще требуются интегрированные линии: размотка -> очистка (например, ионным ветром для чистых помещений) -> резка -> автоматический контроль ширины и дефектов кромки (машинное зрение) -> перемотка или укладка. Способность производителя спроектировать и отладить такую линию целиком — показатель его уровня. Здесь как раз сильна ниша компаний, работающих на стыке исследований и производства. Их опыт в инкубировании промышленных решений для новой энергетики, как у упомянутой компании, может быть крайне полезен для создания специализированных линий, скажем, для сепараторов или электродных материалов.

Ещё один тренд — цифровой двойник. Всё чаще просят не просто чертежи, а 3D-модель станка и симуляцию его работы с вашим материалом до начала изготовления. Это позволяет выявить коллизии и оптимизировать процесс. Не каждый китайский производитель на это пойдёт, так как это требует высококвалифицированных инженеров-расчётчиков и лицензий на дорогое ПО. Но если такая возможность есть — это огромный плюс к доверию.

В итоге, возвращаясь к началу. Производство рулонных станков для продольной резки в Китае — это не монолит, а сложный, стратифицированный рынок. Успех заказа зависит от чёткого понимания своих задач, готовности погрузиться в технические детали и правильного выбора партнёра, чья специализация и философия совпадают с вашими потребностями. Иногда это будет гигант с конвейерным производством, иногда — более камерная, но технологичная компания, где ваш заказ не потеряется в потоке, а получит внимание инженеров-разработчиков. Главное — не идти на поводу у стереотипов, а смотреть на факты, оборудование и людей, которые его создают.