ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Пожалуй, многие начинают думать о производстве литий-ионных аккумуляторов как о простом подключении гаечного ключа к детали. Сразу представляется, что это ?закрутишь – и заработает?. Это, конечно, сильно упрощает реальность. В моей практике, даже при наличии неплохого оборудования и опытных инженеров, возникало столько нюансов, что иногда казалось, будто работаешь с квантовой физикой. В этой статье я поделюсь некоторыми наблюдениями, ошибками и, надеюсь, полезными выводами, основанными на многолетнем опыте.

Начальный этап – это, безусловно, разработка. Это не только выбор химического состава (NMC, NCA, LFP – у каждого свои компромиссы), но и проектирование самой конструкции ячейки. Форм-фактор, плотность энергии, срок службы – все это напрямую влияет на конечную стоимость и функциональность продукта. Особенно актуально это для нишевых применений – например, для электроинструмента, где важна высокая мощность при относительно небольшом весе. Нам однажды заказчик предложил аккумулятор для беспилотного летательного аппарата. Первоначальный проект, рассчитанный на максимальную энергоемкость, оказался совершенно непригодным из-за чрезмерной тепловыделения. Пришлось полностью пересматривать конструкцию и выбирать другой состав электролита.

Этим, конечно, не заканчивается путь. Перевод проекта из лабораторных образцов в массовое производство – задача куда более сложная. Здесь в игру вступают масштабирование процессов, оптимизация логистики, контроль качества на каждом этапе. Например, мы однажды столкнулись с проблемой неравномерного распределения электролита в слое катода. Это приводило к снижению емкости и увеличению внутреннего сопротивления ячейки. Решением стала переработка процесса нанесения электролита, а также внедрение системы контроля на основе машинного зрения.

Автоматизация – это, конечно, хорошо, но не панацея. Нам неоднократно приходилось сталкиваться с ситуациями, когда слишком агрессивно автоматизированное производство оказывалось менее эффективным, чем ручное, особенно на начальных этапах. Слишком часто встречается ситуация: огромный, дорогостоящий робот, который, по сути, лишь выполняет одну простую операцию, а времени на его настройку и обслуживание уходит больше, чем на ручное выполнение этой же операции. Важно оценивать рентабельность инвестиций в оборудование, а не слепо следовать трендам.

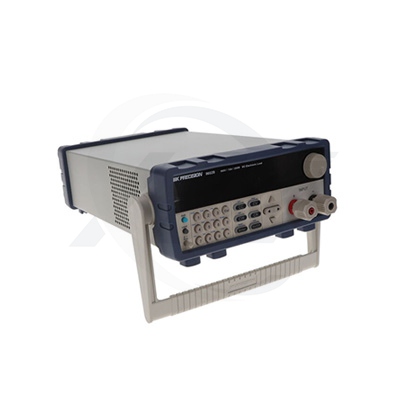

Особое внимание нужно уделять оборудованию для контроля качества. Проведение периодических тестов на возврат, разряд и заряд, измерение внутреннего сопротивления и других параметров – это необходимо для обеспечения надежности и безопасности конечного продукта. В нашей компании, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, мы используем как стандартные тестеры, так и разрабатываем собственные системы контроля на основе анализа данных, собранных с датчиков, установленных на линиях производства. Это позволяет выявлять потенциальные проблемы на ранних этапах и предотвращать выпуск бракованной продукции. Мы стремимся создать платформу комплексного обслуживания для экспериментальных исследований и производственных линий новой энергии.

Базовый контроль – визуальный осмотр, проверка габаритов, сопротивления изоляции – это обязательно. Но современный контроль качества – это уже использование специализированного оборудования: например, системы анализа электрохимических параметров (ICP-MS, XRD) для определения состава материалов, сканирующая электронная микроскопия (SEM) для контроля структуры и морфологии, а также системы автоматизированного тестирования (ATE) для проведения комплексных испытаний ячеек и батарей. Важность этих систем для обеспечения безопасности и эффективности производства литий-ионных аккумуляторов сложно переоценить. Мы стараемся не просто соответствовать требованиям стандартов, а предвосхищать будущие вызовы, внедряя передовые технологии контроля качества.

Иногда самые критичные ошибки возникают из-за некачественного сырья. Например, примеси в литий-ионных материалах могут значительно снизить срок службы аккумулятора и даже привести к его возгоранию. Поэтому, контроль качества сырья должен быть одним из приоритетов на всех этапах производства.

Безопасность – это не просто формальность, это вопрос выживания. Литий-ионные аккумуляторы – это потенциально опасные устройства, которые могут воспламениться или взорваться при определенных условиях. Поэтому, необходимо строго соблюдать все нормы и правила безопасности на всех этапах производства: от хранения сырья до утилизации отходов. Регулярные тренировки персонала, использование средств индивидуальной защиты, наличие систем пожаротушения и вентиляции – это обязательные требования. В нашей компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи, безопасность является одним из ключевых приоритетов, и мы постоянно работаем над улучшением наших мер безопасности.

Кроме того, необходимо учитывать вопросы безопасности, связанные с использованием органических растворителей и других химических веществ. Важно обеспечивать правильную вентиляцию рабочих помещений и использовать защитные средства. Не стоит недооценивать важность обучения персонала правилам работы с опасными веществами.

Мы видим будущее производства литий-ионных аккумуляторов в автоматизации, цифровизации и повышении эффективности. Использование искусственного интеллекта и машинного обучения для оптимизации процессов, прогнозирования отказов и контроля качества – это уже не будущее, а настоящее. Разработка новых материалов и технологий, таких как твердотельные аккумуляторы и аккумуляторы на основе лития-серы, также откроет новые возможности для производства литий-ионных аккумуляторов с более высокой энергоемкостью и безопасностью.

Мы постоянно следим за новыми тенденциями в отрасли и стараемся внедрять передовые технологии в нашу работу. Например, сейчас мы активно изучаем возможности использования 3D-печати для производства аккумуляторов с нестандартной формой и размерами. Это позволит нам создавать аккумуляторы, идеально подходящие для конкретных применений.