ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Производство батарей для электромобилей – сейчас горячая тема. В новостях постоянно мелькают заявления о прорывных технологиях, новых материалах, рекордной плотности энергии. Но если копать глубже, то часто оказываешься перед сложным комплексом инженерных, экономических и логистических проблем. Я работаю в отрасли уже несколько лет, и, признаюсь, зрелище иногда бывает несколько… разочаровывающим. Ожидания и реальность – это часто две разные вещи, и понимание этого позволяет избежать многих ошибок. Мы не будем говорить о 'магии', а постараемся заглянуть за кулисы, немного по-практичному.

Кратко, для тех, кто спешит: мы говорим о сложных системах, включающих в себя не только химию аккумулятора, но и систему управления батареей (BMS), систему охлаждения, интеграцию с электромобилем. Процесс производства батарей для электромобилей - это многоступенчатый процесс, требующий высокого уровня автоматизации и контроля качества. И это только вершина айсберга, потому что нужно учитывать всю цепочку поставок материалов – лития, кобальта, никеля, марганца – их происхождение и влияние на окружающую среду. Сейчас особенно остро стоит вопрос этичности и устойчивости этих цепочек.

Самый фундаментальный аспект – это выбор химического состава. Литий-ионные аккумуляторы, конечно, доминируют на рынке, но внутри этой категории существует множество вариаций: NMC, NCA, LFP и т.д. Каждая имеет свои плюсы и минусы: NMC обеспечивает высокую плотность энергии, но менее стабилен и требует более сложной системы безопасности. LFP дешевле и безопаснее, но уступает в плотности энергии. Выбор здесь – компромисс, зависящий от требований к дальности хода, весу, стоимости и, конечно, безопасности. Мы однажды столкнулись с проблемой, когда выбрана слишком агрессивная химическая формула для бюджетного электромобиля, что привело к значительному сокращению срока службы аккумулятора и повышенному риску термического разгона. Это болезненный опыт, который мы не хотели повторять.

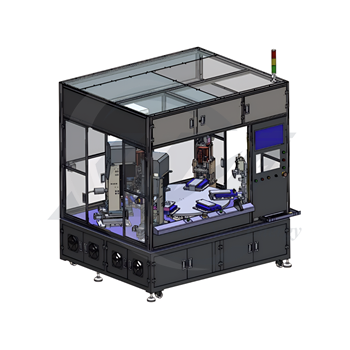

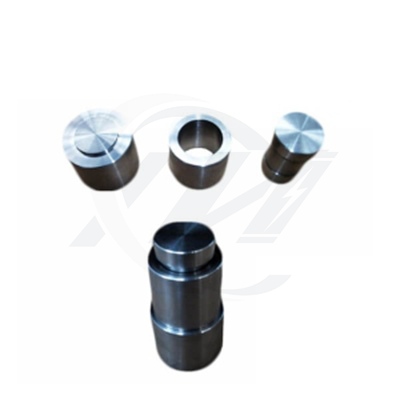

Процесс производства ячеек, как правило, включает в себя несколько этапов: подготовка электродов (анода и катода), их покрытие активными материалами, сушка, прессование, нанесение электролита и сборка. Этот процесс требует высокой точности и чистоты. А после изготовления ячеек следуют тесты на соответствие заявленным характеристикам. Далее происходит сборка аккумуляторных блоков – это уже задача совсем другого уровня, включающая в себя интеграцию BMS, систему охлаждения и механическую защиту. Здесь важны правильная конструкция, эффективное теплоотведение и надежность соединений. Мы внедрили систему контроля качества на каждом этапе производства, что позволило значительно снизить количество брака и повысить общую надежность батарей.

Система управления батареей (BMS) играет критически важную роль в обеспечении безопасности, оптимизации производительности и продлении срока службы аккумулятора. BMS следит за напряжением, током, температурой каждой ячейки и контролирует процессы зарядки и разрядки. Современные BMS обладают множеством функций: балансировка ячеек, диагностика неисправностей, защита от перегрузки и перезаряда. Интеграция BMS с системой управления электромобилем – это сложная задача, требующая глубоких знаний в области электроники и программирования. В наши дни все чаще появляются BMS с возможностями машинного обучения, которые способны прогнозировать состояние аккумулятора и оптимизировать его работу в зависимости от условий эксплуатации.

Наряду с огромным потенциалом, производство батарей для электромобилей сталкивается с серьезными вызовами. Первый – это, конечно, стоимость. Литий и другие ключевые материалы стоят дорого, и это существенно влияет на цену электромобилей. Второй – это инфраструктура. Необходимо развивать сеть зарядных станций, а также создавать системы утилизации и переработки отработанных аккумуляторов. Третий – это безопасность. Термический разгон аккумулятора – это серьезная проблема, требующая постоянного совершенствования систем безопасности и разработки более безопасных химических составов. Мы тратим значительные ресурсы на исследования и разработки в области повышения термостойкости наших батарей.

Вопрос утилизации отработанных аккумуляторов – это одна из самых актуальных проблем современной энергетики. В аккумуляторах содержатся ценные материалы, такие как литий, кобальт и никель, которые можно и нужно перерабатывать. Однако процесс переработки довольно сложный и требует специальных технологий. В настоящее время существуют несколько компаний, которые занимаются переработкой аккумуляторов, но их мощности пока недостаточны для удовлетворения растущего спроса. Мы активно сотрудничаем с научными институтами и компаниями, разрабатывающими технологии переработки, чтобы внести свой вклад в создание замкнутого цикла производства аккумуляторов. В рамках сотрудничества с ООО Гуандун Сяовэй Нью Энерджи Технолоджи, мы исследуем новые методы рекуперации ценных материалов из отработанных батарей.

Зависимость от конкретных стран-поставщиков ключевых материалов для аккумуляторов – это серьезный риск для всей отрасли. Большинство запасов лития сосредоточено в нескольких странах, а добыча кобальта часто связана с экологическими и социальными проблемами. Необходима диверсификация цепочки поставок и поиск альтернативных источников материалов. Это сложная задача, требующая тесного сотрудничества между правительствами, компаниями и научными организациями. Мы стараемся работать с поставщиками, которые придерживаются высоких стандартов социальной ответственности и экологической безопасности. В этом направлении еще много работы, но мы движемся в правильном направлении.

Производство батарей для электромобилей – это динамично развивающаяся отрасль, которая будет играть ключевую роль в переходе к устойчивой энергетике. Несмотря на все сложности и вызовы, я уверен, что в будущем мы увидим еще более эффективные, безопасные и доступные аккумуляторы. Для этого необходимо продолжать инвестировать в научные исследования и разработки, совершенствовать производственные процессы и развивать инфраструктуру. И, конечно, важно помнить о важности экологической ответственности и устойчивости.

ООО Гуандун Сяовэй Нью Энерджи Технолоджи, основанная в 2014 году, последовательно развивалась в сфере производства батарей для электромобилей. Наша компания специализируется на комплексном обслуживании научно-исследовательских институтов и корпоративных отделов разработок. Мы активно участвуем в проектах, направленных на создание интеллектуальных и безопасных решений для новой энергетики. Ссылка на сайт компании: https://www.xiaoweitop.ru. Мы стремимся быть надежным партнером для компаний, заинтересованных в разработке и производстве электромобилей и других транспортных средств на электрической тяге.