ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда ищешь ?производитель 18650 сборки?, многие сразу думают о пайке банок в корпус. Но это лишь вершина айсберга. Частая ошибка — считать, что главное — это купить хорошие ячейки. На деле, ключевое — это управление ими в системе, BMS, которая не просто защищает, а балансирует и считает, и, конечно, конструктив, который учитывает тепловые режимы и механические нагрузки. Сам видел, как сборки от якобы ?производителей? разбухали после полугода из-за плохого баланса или перегрева в ?кармане?.

Возьмем, казалось бы, простое: выбор ячеек. Можно взять топовые LG или Samsung, но если BMS не умеет правильно с ними работать, особенно в части алгоритмов балансировки при разных токах заряда/разряда, толку не будет. У нас был случай для одного исследовательского института — делали прототип наноспутника. Требовалась легкая и энергоемкая сборка. Взяли ячейки с высокой удельной емкостью, но столкнулись с тем, что при низких температурах в имитаторе космических условий их внутреннее сопротивление вело себя нелинейно. Стандартная BMS не справлялась с коррекцией, пришлось совместно с заказчиком дорабатывать алгоритмы. Это и есть та самая ?интеллектуальная платформа?, о которой говорит, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи — не просто собрать, а создать систему, адаптированную под конкретные исследовательские или индустриальные задачи.

Или другой аспект — безопасность. Это не только предохранители и термодатчики. Это расчеты на стыке электрохимии и механики. Как поведет себя сборка при вибрации? Как распределится тепло, если одна банка в середине пакета начнет деградировать быстрее? Производитель 18650 сборки должен это моделировать, а не действовать методом проб и ошибок. Пробовали как-то сэкономить на симуляции тепловых полей для промышленного шуруповерта — в итоге при интенсивной работе перегревался центральный модуль, что резко снижало ресурс. Пришлось переделывать, добавлять тепловые зазоры и менять компоновку.

Здесь важно понимать разницу между серийным производством и работой под конкретные R&D задачи. На сайте xiaoweitop.ru указано, что компания ориентирована как раз на университеты и научно-исследовательские институты. Это особая ниша. Тут часто нужны нестандартные форматы, встраивание датчиков для сбора данных, необычные режимы заряда. Такой производитель сборок должен быть скорее инженерным партнером, способным понять суть эксперимента и предложить решение, а не просто исполнителем чертежа.

Можно потратить тысячи часов на отбор ячеек по емкости и сопротивлению, но испортить все дешевой BMS. Частая история — BMS, которая заявляет балансировку током 50 мА, но на практике при разбросе параметров банок в сборке этого катастрофически мало. Баланс не успевает происходить между циклами, разброс растет, и через сотню циклов полезная емкость сборки падает на 20-30%. Настоящий производитель должен уметь либо разрабатывать BMS под задачи, либо очень тщательно подбирать и тестировать сторонние решения в реальных условиях, близких к условиям заказчика.

Еще один тонкий момент — коммуникация. Для исследовательских проектов критически важно получать сырые данные с BMS: температуру каждой группы, напряжение каждой банки в динамике, токи. Стандартные коммерческие BMS часто такие данные не отдают или отдают в урезанном виде. Приходится либо договариваться с поставщиком BMS о доступе к протоколу, либо, что надежнее, иметь свою разработку или глубоко модифицированную. В этом контексте заявление ООО Гуандун Сяовэй Нью Энерджи Технолоджи о создании ?интеллектуальной платформы? для исследований выглядит вполне логичным — без полноценной телеметрии многие эксперименты просто невозможны.

Помню проект с одним вузовским коллективом, который изучал деградацию электродов при импульсных нагрузках. Им нужна была BMS, которая могла бы с частотой 100 Гц записывать напряжение на каждой из 24 банок в сборке и синхронизировать эти данные с внешней нагрузочной установкой. Ни один серийный продукт такого не умел. Фактически, разрабатывали BMS почти с нуля, и это стало отдельным подпроектом. Но именно такая работа и позволяет создавать действительно уникальные и работоспособные решения для новых энергетических технологий.

На бумаге все просто: рассчитал токи, выбрал сечение шин, сделал корпус. На практике — всегда компромиссы. Например, как обеспечить хороший теплоотвод, сохранив ремонтопригодность? Если залить сборку термопастой в алюминиевый корпус, теплоотвод отличный, но заменить одну банку почти невозможно. Если сделать на болтовых соединениях и с воздушным зазором — ремонт легче, но тепловой режим хуже. Каждый производитель 18650 сборки вырабатывает свои подходы, часто основанные на горьком опыте.

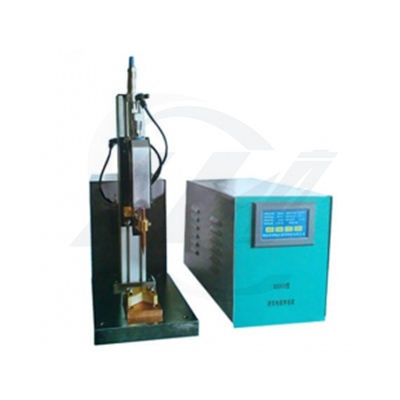

Важный момент — это сборка и контроль качества на линии. Даже при использовании лазерной сварки возможны микротрещины, которые проявятся только через несколько месяцев вибраций. Нужен строгий контроль каждого соединения, причем не только электрический, но и, по возможности, визуальный с увеличением. Мы внедрили камеру с макролинзой для проверки каждого сварного шва после лазера — процент брака упал, но и скорость, конечно, снизилась. Для исследовательских партий это приемлемо, для массового производства — уже вопрос экономики.

И конечно, тестирование. Сборку нельзя отдавать заказчику после проверки напряжения на клеммах. Нужен хотя бы минимальный цикл тестирования: заряд-разряд с контролем баланса, проверка на предмет нагрева под нагрузкой, тест на саморазряд. Для ответственных проектов, особенно в области промышленного инкубирования, о котором говорит компания, тестирование может занимать недели. Это дорого, но это единственный способ избежать сбоев на стороне клиента, который, возможно, интегрирует эту сборку в более сложную и дорогую установку.

Работа с научными группами — это особый вызов. Часто их техническое задание (ТЗ) описывает желаемый результат, но не средства. Задача производителя — задавать правильные вопросы. ?Каков ожидаемый профиль нагрузки — постоянный ток или импульсный??, ?В каком диапазоне температур будет работать устройство??, ?Нужен ли доступ к банкам для их замены или это одноразовая сборка??. Без этого диалога можно сделать идеальную с инженерной точки зрения сборку, которая просто не подойдет для эксперимента.

Например, был запрос от лаборатории по созданию мобильного зарядного комплекса для полевых исследований. Требовалась высокая энергоемкость и устойчивость к перепадам влажности. В ТЗ изначально не было про вес. Сделали сборку в герметичном стальном корпусе с активным охлаждением. Получилось надежно, но очень тяжело. Ученые не могли таскать это оборудование. Пришлось пересматривать в сторону алюминиевого сплава и пассивного охлаждения, жертвуя немного пиковой мощностью. Этот процесс итераций — норма для создания платформы для экспериментальных исследований.

Здесь как раз к месту опыт компании, основанной в 2014 году и работающей с институтами. Долгосрочная ориентация на эту сферу означает, что у них накоплена не просто техническая база, но и понимание процесса научного поиска. Они, вероятно, сталкивались с ситуациями, когда в процессе работы над прототипом менялись требования, и научились гибко на это реагировать, не теряя в качестве итогового продукта.

В конце концов, любая сборка упирается в бюджет. Но в R&D-сегменте экономить на правильных вещах — себе дороже. Дешевая BMS может ?сжечь? дорогостоящие ячейки и сорвать эксперимент, на подготовку которого ушли месяцы. Ненадежный конструктив может привести к поломке в полевых условиях. Поэтому хороший производитель должен уметь аргументированно объяснить, на чем можно сэкономить, а на чем — категорически нет. Иногда лучше предложить менее емкие, но более стабильные и проверенные ячейки, чем гнаться за рекордными параметрами с непредсказуемым поведением.

Один из принципов, к которому пришел на практике: для исследовательских сборок, где важны повторяемость и сбор данных, часто выгоднее использовать чуть более дорогие, но хорошо охарактеризованные ячейки из одного партийного выпуска (batch), даже если их удельные параметры не самые лучшие на рынке. Это снижает разброс внутри сборки и упрощает анализ результатов эксперимента. Это не всегда очевидно для заказчика, и это тоже часть консультационной работы.

В итоге, быть производителем 18650 сборки для науки и промышленного инкубирования — это значит быть мостом между теорией и практикой новой энергетики. Это не про конвейер, а про решение нестандартных задач, где каждый проект учит чему-то новому. И успех здесь измеряется не столько объемом выпуска, сколько количеством успешно реализованных идей и довольных исследователей, которые получили в руки именно тот инструмент, который им был нужен для работы.