ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?производитель 18650 литий-ионный аккумулятор точечной сварки?, многие сразу думают о простой пайке или готовых модулях. Но тут всё сложнее. Часто упускают, что качество сварки шпильки или никелевой ленты напрямую зависит не только от аппарата, но и от самого аккумулятора — его клемм, состава сплава покрытия, даже от партии. Я много раз видел, как люди покупают якобы одинаковые элементы, а потом мучаются с непроваром или, наоборот, прожигом. Это как раз та область, где теория из учебников расходится с цехом.

Возьмем стандартный элемент 18650. Казалось бы, цилиндр как цилиндр. Но для точечной сварки критична поверхность отрицательного контакта. Не все производители её готовят одинаково. У некоторых она покрыта тонким слоем, который плохо проводит импульсный ток — нужна предварительная зачистка, а это лишний риск. Другие используют сплав, который при сварке образует хрупкое соединение. Я лично сталкивался с партией, где никелевая лента отлетала после нескольких циклов вибрации. Пришлось разбираться — оказалось, проблема в примесях в материале корпуса аккумулятора.

Здесь важно смотреть не только на емкость или ток разряда (C-rate), что все обычно проверяют. Надо интересоваться у поставщика именно технологией формирования контактов. Иногда полезнее взять элемент чуть дороже, но от производителя, который изначально затачивает продукт под последующую сборку батарейных блоков, а не только под одиночное использование в фонариках. Это сэкономит время и брак на линии.

Кстати, о поставщиках. Мы одно время работали с разными компаниями, искали того, кто понимает суть проблемы. Наткнулись на сайт ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru). В их описании было указано, что они ориентированы на научные институты и R&D отделы. Это намекало на возможный подход к деталям. Не то чтобы это сразу решило все вопросы, но такая специализация часто означает более глубокое понимание процессов, а не просто продажу железа.

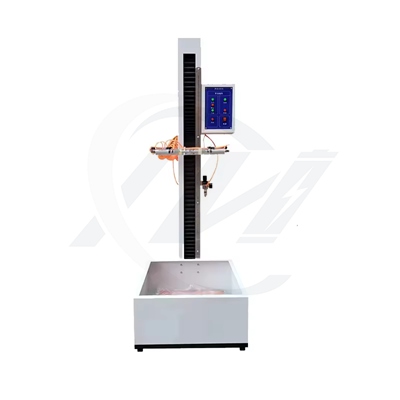

Сварка аккумуляторов — это не дуговая сварка. Здесь нужен короткий, но мощный импульс. Многие начинают с самодельных схем на конденсаторах, и это рабочий вариант для мелких задач. Но когда речь о серии или о коммерческих партиях, нужна стабильность. Ошибка, которую часто допускают — гонятся за максимальной мощностью аппарата. А ведь для тонкой никелевой ленты на 18650 слишком сильный импульс прожжет её насквозь, повредив сепаратор внутри аккумулятора. Это тихий убийца батареи, который проявит себя только через месяц в виде вздутия.

Давление электродов — отдельная тема. Оно должно быть достаточным для плотного контакта, но не деформирующим корпус. На старых аккумуляторах, бывает, остается небольшой вмятинка после сварки. Допустимо ли это? Споры идут постоянно. По моему опыту, микро-деформация не страшна, если она не глубокая и не затронула внутренний рулон. Но идеал, конечно, — сварка без следов. Для этого нужна точная регулировка и правильная геометрия электродов. Медные электроды требуют постоянной зачистки, иначе сопротивление растет, и параметры плывут.

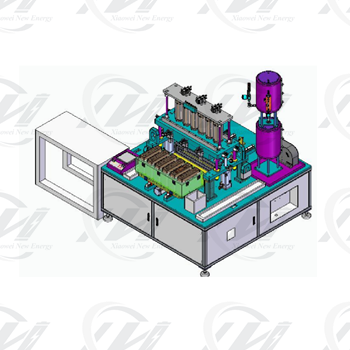

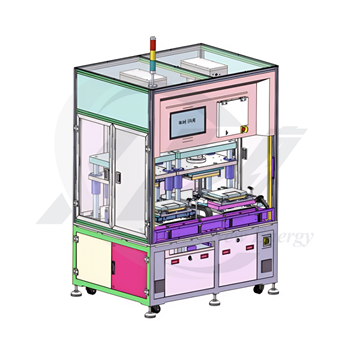

Вот тут как раз вспоминаются компании вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Из их описания следует, что они создают платформы для исследовательских и производственных линий. Это наводит на мысль, что они могут предлагать не просто аппарат, а некую интегрированную систему, где сварка — это один из этапов контролируемого процесса. Для серьезного производства такой комплексный подход, возможно, и есть ключ к стабильному качеству, хотя и требует более глубокого внедрения.

Переходим к соединительным материалам. Никелевая лента — самый распространенный вариант. Но и она бывает разная: чистая никель, никелированная сталь, медь с никелевым покрытием. Для сборки силовых батарей, где важен минимальный внутренний resistance, часто используют ленту из чистой никеля или медь-никель. Она дороже, но проводимость лучше. Однако с ней сложнее работать на сварке — требуется более точный подбор энергии.

Я помню случай, когда мы пытались сэкономить, купили ленту сомнительного происхождения. На вид — нормально. Но при сварке на стандартных настройках соединение получалось слабым. Увеличили импульс — начались прожиги. Оказалось, состав сплава был неоднородным, с примесями. Вся партия ленты ушла в утиль, а время на перенастройку и тесты было потеряно. С тех пор мы требуем у поставщика паспорт материала или тестируем пробную партию на разрушение.

Со шпильками для точечной сварки история аналогичная. Они должны быть из правильного сплава, иначе сварное пятно не держит механическую нагрузку. Особенно критично для батарей, которые будут использоваться в подвижных устройствах или при вибрациях.

После сварки обязателен контроль. Самый простой способ — визуальный и ?на отрыв?. Но в производстве нужны объективные методы. Мы используем микроскоп для оценки пятна контакта и тестер на низкоомное сопротивление соединения. Бывает, с виду всё идеально, а сопротивление между ячейкой и лентой выше нормы. Это точка будущего перегрева.

Ещё один важный момент — проверка на утечку электролита. Сильный перегрев при сварке может нарушить герметизацию у положительного контакта. Это не всегда видно сразу. Мы делаем выборочную проверку сваренных элементов, помещая их на горячую плиту (контролируемо) и наблюдая за давлением внутри через изменение геометрии. Способ грубый, но на практике помогает отсеять проблемные точки.

Именно на этапе контроля видна вся цепочка: от качества аккумулятора и настроек аппарата до мастерства оператора. Нельзя полагаться только на автоматику. Человеческий фактор, точнее, опыт глаза и рук, всё ещё незаменим.

Возвращаясь к теме производителей и поставщиков. Рынок насыщен предложениями. Критически важно искать не просто продавца, а партнера, который технически подкован. Когда читаешь описание компании, как та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, основанная в 2014 году и работающая с научными центрами, это вызывает больше доверия. Платформа для исследований и инкубации — это не про разовые продажи, это про долгосрочную поддержку и, возможно, совместную доработку решений под конкретные задачи.

На практике это может означать, что такой поставщик сможет не только продать аппарат для точечной сварки, но и помочь подобрать режимы для конкретных литий-ионный аккумулятор 18650, которые ты используешь. Возможно, у них есть свои наработки по совместимости материалов. Это ценно.

В конце концов, работа с аккумуляторами — это баланс между технологией, материалами и практическим опытом. Не бывает универсального рецепта. То, что идеально работает с одной партией элементов, может дать сбой с другой. Поэтому важно строить процесс с запасом прочности, постоянно тестировать и иметь дело с теми, кто понимает глубину этих процессов, а не просто торгует компонентами. Именно это отличает кустарную сборку от профессиональной.