ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?производитель ультразвуковой сварки?, многие сразу представляют сборочную линию с роботами. Но на деле, особенно с литий-ионными батареями, ключевое — это не сам аппарат, а понимание того, как он вписывается в весь технологический цикл. Частая ошибка — думать, что купил немецкий или японский сварочный узел, и все проблемы решены. А потом оказывается, что параметры сварки для катодного токосъёмника из алюминия и для анодного из меди — это два разных мира, и стандартные настройки просто рвут материал или дают нестабильное сопротивление контакта. Вот здесь и видна разница между просто поставщиком оборудования и тем, кто действительно разбирается в процессе.

Возьмём, к примеру, сварку многослойных таб-лидов (выводов). Казалось бы, выставил амплитуду, силу давления, время — и готово. Но на практике, если не учитывать состояние поверхности меди или алюминия (а оно меняется от партии к партии фольги), можно получить красивый на вид шов, который через цикл заряд-разряд даст микротрещину и рост сопротивления. Мы в своё время на этом обожглись, пытаясь унифицировать процесс для разных заказчиков. Пришлось вводить обязательный этап предварительного тестирования для каждой новой катушки материала. Это, конечно, замедляет запуск линии, но зато гарантирует стабильность в долгосрочной перспективе.

Ещё один тонкий момент — это отвод тепла. При ультразвуковой сварке нагрев локальный, но он есть. И если для тонких электродов это не критично, то при работе с мощными силовыми выводами для тяговых батарей перегрев может привести к отпуску материала и потере прочности. Приходится играть не только с параметрами сварочной головки, но и с конструкцией наковаленки (anvil), а иногда и добавлять активное охлаждение. Стандартные решения из каталогов здесь часто не работают — нужно адаптировать.

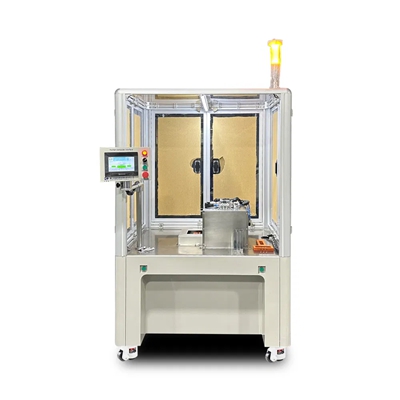

Именно поэтому подход, который предлагает, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, мне кажется более жизнеспособным. Они позиционируют себя не как продавцы станков, а как создатели платформы для исследований и производства. Это важно. Их сайт https://www.xiaoweitop.ru показывает, что они с 2014 года работают с НИИ и R&D-отделами. Значит, они наверняка сталкивались с десятками нестандартных задач по сварке и знают, что идеального ?рецепта? нет. Их оборудование, судя по всему, заточено под гибкую настройку и интеграцию в исследовательские или мелкосерийные линии, где параметры могут меняться каждый день.

Внедряя линию ультразвуковой сварки, многие упускают из виду систему контроля. Поставить датчик силы нажатия и контроллер амплитуды — это минимум. Но как быть с онлайн-мониторингом качества каждого шва? Мы пробовали внедрять систему контроля по косвенным параметрам — анализу потребляемой мощности и вибрации инструмента в реальном времени. Теория гласила, что отклонение сигнала — признак плохой сварки. На практике же помех оказалось больше: вибрация всей рамы, износ наконечника сонатрода (horn), даже температура в цехе влияла. Пришлось допиливать алгоритмы машинного обучения почти полгода, чтобы система стала хоть сколько-нибудь надёжной.

Здесь, кстати, опыт компаний, которые плотно работают с научными лабораториями, бесценен. Они привыкли, что под каждый новый тип ячейки или материал выводов нужно собирать новую базу данных для калибровки. Если взять ту же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, их ориентация на обслуживание университетов и исследовательских институтов как раз говорит о готовности к такой ?настройке под задачу?. Для крупносерийного завода это может быть минусом, а для разработки прототипов или выпуска специализированных батарей малой серии — огромный плюс.

Отдельная история — это надёжность. Ультразвуковой преобразователь — сердце системы. Дешёвые варианты быстро теряют резонансную частоту, и мощность падает. В итоге сварка становится ?мокрой? — выглядит нормально, но прочность на отрыв в разы ниже. Приходится либо закладывать частую замену, либо сразу инвестировать в качественные пьезокерамические стеки от проверенных производителей. Это та область, где экономия на этапе закупки выходит боком многократными затратами на простои и брак.

Был у нас проект по сборке высокоточных ячеек для медицинской техники. Изначально использовали лазерную сварку. Точность высокая, но проблема — тепловложение. Даже минимальное, но оно есть, и для чувствительной химии внутри это было нежелательно. Плюс, брызги металла, которые могли привести к микро-КЗ. Решили пробовать ультразвук.

Сначала столкнулись с тем, что существующие сварочные головки были слишком громоздкими для нашей компактной ячейки. Нужна была кастомная оснастка. Производитель, с которым мы тогда работали, долго тянул с доработкой. В итоге нашли решение через компанию, которая как раз специализируется на гибких, почти штучных решениях для R&D. Похоже на то, что делает Сяовэй Нью Энерджи — создание платформы, а не продажа коробочного продукта. Они смогли предложить модульную головку с изменяемой геометрией, которую мы сами настроили под наш продукт.

Результат? Тепловое воздействие свели почти к нулю, прочность соединения получилась даже выше за счёт пластической деформации, которая упрочнила материал в зоне контакта. Но главный вывод — успех ультразвуковой сварки на 50% зависит от правильного выбора партнёра-производителя, который готов вникнуть в твою конкретную задачу, а не продать тебе ?самое популярное? решение.

Сейчас много говорят про Индустрию 4.0. В ультразвуковой сварке это означает системы с обратной связью, которые в реальном времени подстраивают параметры под состояние инструмента и материала. Это уже не фантастика. Видел опытные образцы, где сонатрод имеет встроенные датчики обратной связи по импедансу, и контроллер каждые 10 миллисекунд корректирует сигнал, чтобы поддерживать стабильную амплитуду колебаний на кончике инструмента, несмотря на его нагрев и износ.

Но опять же, для массового производства такие системы пока дороги. А вот для исследовательских центров и компаний, которые занимаются инкубированием новых технологий, как заявлено в миссии ООО Гуандун Сяовэй Нью Энерджи Технолоджи, это идеальный полигон. Можно отрабатывать алгоритмы, собирать данные по сварке новых композитных материалов для анодов, тестировать гибридные методы (ультразвук + ток).

Перспективным направлением я вижу сварку твёрдотельных электролитов с металлическими токосъёмниками. Там требования по отсутствию высоких температур ещё жёстче, а механическое соединение должно быть идеальным. Стандартные технологии не подходят. Думаю, следующие пять лет будут бумом в разработке специализированных ультразвуковых решений именно под такие задачи. И производители, которые уже имеют опыт работы на стыке науки и производства, окажутся в выигрыше.

Итак, возвращаясь к началу. Выбирая производителя ультразвуковой сварки для литий-ионных батарей, нужно смотреть не на блестящие каталоги, а на глубинное понимание технологии. Важно, чтобы поставщик мог предоставить не просто аппарат, а комплексное решение: помощь в подборе режимов, обучение операторов, адаптацию оснастки под вашу конкретную ячейку, сервисную поддержку с быстрым доступом к запасным частям.

Опыт работы с научными и опытно-конструкторскими подразделениями, как у упомянутой компании, — это хороший индикатор. Значит, они привыкли к нестандартным запросам и понимают, что технология сварки — это часть большой цепочки. Их цель — создать безопасную и эффективную платформу для исследований и инкубирования, что напрямую пересекается с нуждами многих инновационных производств.

В конечном счёте, успех внедрения определяют детали: как поведёт себя сварной шов после 1000 циклов, как быстро можно перенастроить линию с одной модели батареи на другую, насколько система устойчива к variations в сырье. И именно по этим деталям видно, имеешь ли ты дело с реальным экспертом в области ультразвуковой сварки аккумуляторов или просто с перепродавцом железа. Работа в этой области требует постоянного поиска, проб и ошибок, и партнёр должен быть готов к этому пути вместе с вами.