ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?производитель точечной сварки литий-ионных батарей?, многие сразу представляют станок, который ставит точки. На деле, это лишь вершина айсберга. Главная сложность — не в самой сварке, а в том, чтобы эта сварка была воспроизводимой, безопасной и не убивала ячейку на этапе сборки модуля. Часто заказчики, особенно из R&D, приходят с запросом на ?самый мощный? аппарат, а потом удивляются, почему сварные соединения на никелевых лентах то держатся, то отлетают. Тут вся загвоздка в контроле процесса: сила тока, длительность импульса, давление электродов — малейший дисбаланс, и ты либо не провариваешь, либо прожигаешь тонкий сепаратор внутри. И это я еще не говорю про разные сплавы для токосъемников.

Мой опыт показывает, что самый большой разрыв — между экспериментальной установкой в лаборатории и серийным оборудованием для пилотной или мелкосерийной линии. В лаборатории инженер может вручную подобрать параметры для каждой ячейки, почистить электроды. В серии же нужна стабильность в течение сотен и тысяч циклов. Многие производители точечной сварки грешат тем, что поставляют лабораторные аппараты как готовое решение для мелкосерийного производства. А потом начинаются проблемы: дрейф параметров из-за нагрева, износ наконечников, которые меняют сопротивление, и, как следствие, брак.

Был у нас случай с одним научным институтом. Они купили, на первый взгляд, добротный сварочный комплекс. Сначала все шло хорошо, собирали опытные образцы аккумуляторов для спутников. Но когда перешли к сборке партии из 50 штук, пошли отказы. Оказалось, что система охлаждения трансформатора не была рассчитана на цикличную работу — через каждые 15-20 сварных точек аппарат требовал паузы, иначе срабатывала тепловая защита. Производительность падала до нуля. Вот вам и ?готовое решение?.

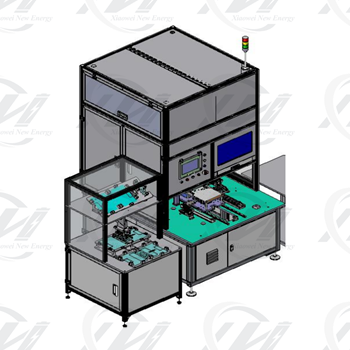

Поэтому для нас, в ООО Гуандун Сяовэй Нью Энерджи Технолоджи, ключевым стало понимание сценария использования. Мы с 2014 года работаем именно с НИИ и корпоративными R&D-отделами, и мы знаем, что им часто нужно не просто ?купить аппарат?, а получить именно платформу, на которой можно отработать технологический процесс от А до Я, прежде чем масштабировать его. Наш сайт xiaoweitop.ru — это по сути витрина такого подхода, где оборудование — часть большой экосистемы для исследований.

О чем редко пишут в спецификациях, так это о качестве контакта электрода с материалом. Можно выставить идеальные параметры на панели управления, но если наконечник загрязнен окислами или его геометрия не соответствует профилю свариваемой ленты — все насмарку. Мы долго экспериментировали с материалами электродов для сварки ультратонких медных и алюминиевых фольг (катодные токосъемники). Стандартные медные сплавы иногда ?прилипали?, особенно к алюминию, требуя последующей зачистки, что недопустимо для автоматизированной линии.

Пришлось налаживать сотрудничество с производителями специализированных сплавов, которые обеспечивают высокую электропроводность и стойкость к налипанию. Это та самая ?невидимая? часть стоимости, которая и определяет надежность всего аппарата. Без этого любой производитель точечной сварки литий-ионных батарей будет продавать кота в мешке.

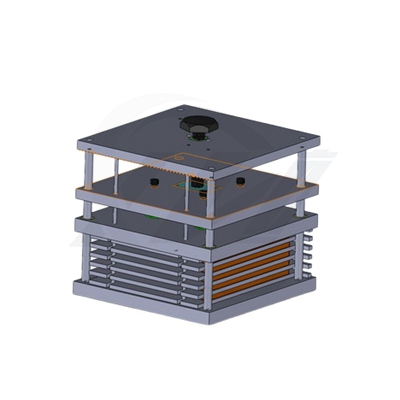

Еще один критичный момент — контроль сопротивления в точке сварки. Продвинутые системы, которые мы сейчас рекомендуем для перспективных разработок, оснащаются не просто контролем по току и напряжению, а по динамическому сопротивлению. Аппарат в реальном времени строит кривую и может компенсировать разброс в толщине материала или состоянии поверхности. Без такой системы говорить о стабильном качестве в условиях, скажем, перехода на сырье от нового поставщика, просто наивно.

Наша философия в ООО Гуандун Сяовэй Нью Энерджи Технолоджи всегда была в создании безопасной и интеллектуальной платформы. Что это значит на практике? Например, аппарат точечной сварки должен не просто варить, но и вести лог всех операций: какая ячейка, какие параметры, какое было сопротивление. Эти данные потом критически важны для анализа при тестировании готового аккумулятора. Если емкость упала или внутреннее сопротивление выросло, можно вернуться к логу сварки и понять, не было ли там аномалии.

Мы видели много попыток собрать исследовательскую линию из разрозненного оборудования от разных вендоров. В итоге получалась ?Вавилонская башня? из интерфейсов и протоколов, где данные терялись, а процесс становился неотслеживаемым. Поэтому мы двигаемся в сторону комплексных решений, где сварочный аппарат — это интегрированный модуль, который ?общается? с дозатором электролита, камерой для контроля геометрии и системой формирования цикла.

Это особенно востребовано при разработке аккумуляторов новой архитектуры, например, с биполярными электродами или твердым электролитом. Там требования к точности позиционирования и энерговкладу в точку сварки на порядок выше. Стандартный аппарат с пневматическим приводом и аналоговым управлением здесь уже не справится.

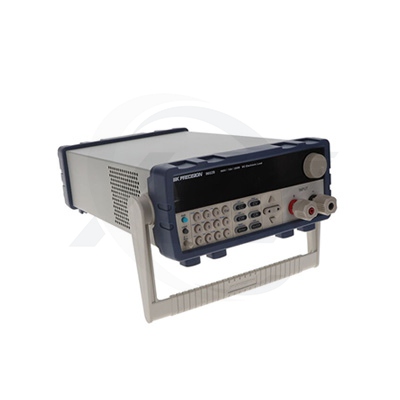

Хочу поделиться одним из наших провалов, который многому научил. Как-то мы поставили лабораторный сварочный аппарат для работы с цилиндрическими ячейками 18650. Клиент жаловался на нестабильное сопротивление сварных соединений никелевой ленты к контактной площадке. Мы перепробовали все: меняли силу тока, форму импульса (вплоть до сложных биполярных для снятия напряжения), давление. Результат был плавающим.

Пока кто-то не догадался провести рентгенофлуоресцентный анализ поверхности самой никелевой ленты от заказчика. Оказалось, что для защиты от коррозии поставщик нанес микроскопический слой другого, более тугоплавкого металла. Наша стандартная энергия импульса его просто не разрушала, и сварка происходила через этот барьер, что давало высокое и нестабильное переходное сопротивление. Пришлось разрабатывать специальный предварительный импульс высокой плотности для ?пробивания? этого слоя, и только потом основной импульс для сварки. Теперь этот момент — обязательный пункт в анкете для заказчика: ?уточните покрытие и состояние поверхности ленты?.

Этот случай — яркий пример того, почему производитель точечной сварки должен глубоко вникать в технологию заказчика, а не просто продавать железо. Без этого диалога даже самый технологичный аппарат может оказаться бесполезным.

Сейчас тренд — на гибкие, перестраиваемые производственные ячейки. Это касается и точечной сварки литий-ионных батарей. Завтра заказчик может варить тонкую фольгу для прототипа, а послезавтра — собирать силовой модуль из толстых медных шин для электромобиля. Оборудование должно позволять это делать быстрой сменой блока трансформатора, блока управления и оснастки.

Мы в Сяовэй видим свою задачу в том, чтобы предоставить такую модульную платформу. Чтобы исследователь, условно, мог с утра варить электроды для твердотельной батареи, а после обеда, поменяв программу и насадки, собирать пакет для литий-серного аккумулятора. Это требует не только ?умного? hardware, но и открытого, программируемого software, где инженер может сам писать и оптимизировать сварочные циклы под свою уникальную задачу.

Именно это расширяет возможности научных исследований и промышленного инкубирования, о чем говорится в нашей миссии. В конечном счете, ценность создается не аппаратом в углу лаборатории, а тем, насколько быстро и надежно с его помощью можно перейти от идеи к рабочему прототипу, а от него — к конкурентоспособному продукту. И в этой цепочке надежная, воспроизводимая точечная сварка — не просто этап, а фундаментальный кирпич, от качества которого зависит прочность всей конструкции.