ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?производитель сборки аккумуляторов 18650 в Китае?, многие сразу представляют огромный завод с конвейерами, штампующими одинаковые банки. Это первый и, пожалуй, самый распространённый миф. На деле, ключевое слово здесь — ?сборка?. Оно скрывает за собой целый спектр операций: от тестирования и сортировки ячеек (grade matching) до точечной сварки, интеграции плат защиты (BMS) и финального старения. И далеко не каждый, кто называет себя производителем, контролирует весь этот цикл. Часто это просто посредник, который закупает ячейки у гигантов вроде CATL или EVE и пакует их в корпус. Но настоящая ценность — в инжиниринге самой сборки, особенно для нестандартных применений. Вот об этом и поговорим.

Итак, ты ищешь партнёра. Первое, с чем сталкиваешься — все говорят, что делают ?под ключ?. Но если копнуть, окажется, что у одного нет собственной лаборатории для тестирования ячеек, другой экономит на BMS, ставя самые дешёвые платы, а третий вообще не делает формировочный цикл (formation cycle) перед отгрузкой. Для простых power bank это, может, и пройдёт. Но для медицинского оборудования, профессионального инструмента или портативных энергостанций — нет. Здесь каждый этап сборки критичен.

Личный опыт: как-то работал с одной фабрикой в Дунгуане. Обещали идеальную сборку для портативных систем хранения энергии. Привезли образцы — вроде бы всё отлично, параметры в даташитах. Но в полевых условиях, при постоянных циклах разрядки-зарядки, начался разброс напряжений между ячейками в батарейном блоке. Проблема оказалась в начальной сортировке. Они брали ячейки из одной партии, но не делали капсити-тестирование (capacity grading) и не проверяли внутреннее сопротивление (DCIR) при разных температурах. В итоге, под нагрузкой блоки деградировали неравномерно. Урок: ?сборка? начинается не на конвейере, а в лаборатории.

Поэтому сейчас, когда оцениваю потенциального производителя сборки аккумуляторов 18650, первым делом спрашиваю про контроль входящих ячеек и протоколы matching. Если говорят общие фразы — это красный флаг. Нужны цифры: допустимый разброс по ёмкости, по напряжению, по IR. И желательно, чтобы это была их собственная политика, а не просто копипаста из даташита поставщика ячеек.

Вот, например, работа с научно-исследовательскими институтами или стартапами в области новой энергетики. Это особая история. Им часто нужны не тысячи, а десятки или сотни аккумуляторных блоков, но с особыми требованиями: нестандартная форма, встроенные датчики температуры в каждой точке, специфические алгоритмы BMS для исследований. Большие заводы такую мелочь просто не возьмут в работу, им нужны массовые заказы.

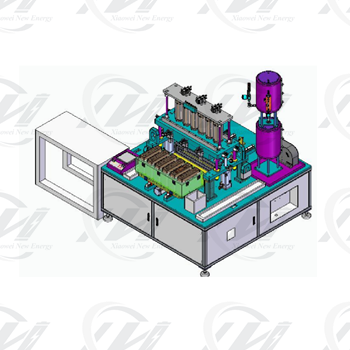

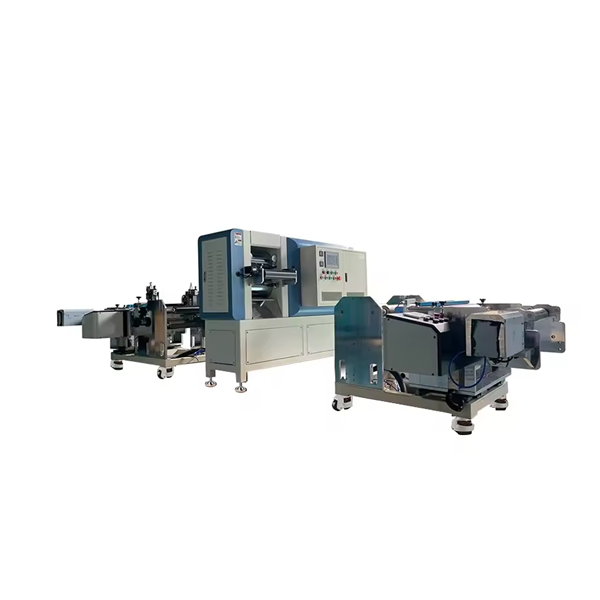

Тут как раз выходят на первый план специализированные компании, которые позиционируют себя как технологические партнёры. Взять, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они с 2014 года работают именно с такими клиентами — университетами, НИИ, корпоративными R&D отделами. Их сайт xiaoweitop.ru прямо говорит о создании платформы для экспериментальных исследований и производственных линий. Это важный нюанс. Такой производитель сборки по сути является инжиниринговой компанией. Они могут не иметь гигантских мощностей, но у них есть понимание процесса разработки и готовность вникать в задачу.

С ними был опыт по небольшой партии блоков для тестирования новой топологии BMS. Нужно было предусмотреть множество точек для снятия данных и возможность быстрой замены платы. Большинство фабрик сказали бы: ?Делаем по стандарту, или не делаем?. А здесь пошли на встречу, предложили несколько вариантов компоновки, обсудили нюансы точечной сварки никелевых лент, чтобы не повредить чувствительную измерительную разводку. Это и есть та самая ?сборка? с пониманием дела.

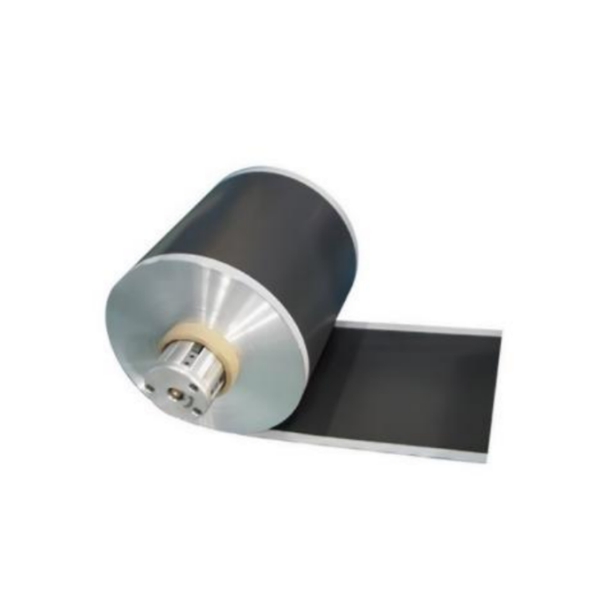

Даже с хорошим подрядчиком не всё бывает гладко. Одна из главных головных болей — стабильность поставок ячеек 18650. Казалось бы, стандартный формат, но из-за глобального спроса бывают дикие колебания в качестве от партии к партии. Один раз получили ячейки, где заявленная ёмкость в 3000 мАч была, но внутреннее сопротивление ?поплыло? уже после 50 циклов. Пришлось срочно менять поставщика ячеек посреди производства, а это пересогласование всей спецификации с конечным заказчиком.

Ещё момент — BMS. Китайский рынок наводнён платами защиты. Цена может отличаться в разы. Дешёвые платы часто имеют грубые алгоритмы балансировки или слабые MOSFET, которые перегреваются. Хороший производитель сборки аккумуляторов должен иметь проверенных поставщиков BMS или собственную разработку. И он должен быть готов объяснить, почему выбрал именно эту плату, а не другую. Если в ответ слышишь ?это надёжно, все её берут? — стоит задуматься.

И, конечно, логистика и сертификация. Собрать блок — это полдела. Нужно правильно его упаковать для транспортировки (особенно морской или авиа), подготовить всю сопроводительную документацию, включая паспорта безопасности (MSDS), тесты UN38.3. Некоторые сборщики делегируют это сторонним агентам, что создаёт дополнительные риски. Лучше, когда компания контролирует процесс до отгрузки со своего склада.

Расскажу на конкретном примере, как это иногда работает. Был проект по созданию аккумуляторного модуля для автономных метеостанций. Требования: работа при -20°C, низкий саморазряд, возможность подзарядки от нестабильных источников (солнечные панели).

Мы обратились к нескольким потенциальным партнёрам. Крупные заводы сразу запросили MOQ в 5000 штук. Другие предлагали готовые решения, но с обычными ячейями, которые на морозе теряли 30% ёмкости. Компания вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи (их подход я тогда уже знал) предложила итеративный процесс. Сначала собрали несколько прототипов на базе разных ячеек, в том числе с низкотемпературным химическим составом (LTO рассматривали, но отказались из-за габаритов). Провели кастомные тесты на саморазряд и эффективность зарядки при импульсном входном токе.

В итоге, после трёх итераций прототипов, выбрали компромиссный вариант: ячейки с улучшенным низкотемпературным поведением от одного из второстепенных, но качественных вендоров, и BMS с усовершенствованным алгоритмом зарядки. Собрали пробную партию в 200 штуков. Ключевым было то, что сборщик взял на себя не просто пайку, а весь цикл тестирования и валидации под наши конкретные условия. Это и есть та самая ?интеллектуальная платформа обслуживания?, о которой они заявляют.

Так что же искать, когда нужен производитель сборки аккумуляторов 18650 в Китае? Первое — смотреть не на размер завода, а на его компетенцию в твоей конкретной нише. Если тебе нужны штучные решения для R&D, большой завод — не твой вариант. Ищи тех, кто работает с институтами и стартапами.

Второе — требовать детали. Не ?у нас есть лаборатория?, а ?какие именно тесты (с перечислением) мы проводим над ячейками перед сборкой?. Не ?мы используем качественные BMS?, а ?вот спецификация нашей стандартной платы, и вот как мы можем её модифицировать?.

И третье — прозрачность. Хороший партнёр не скрывает своих ограничений. Он может сказать: ?С такими требованиями по пиковому току у нас будут сложности, давайте поищем другой тип соединения ячеек? или ?Для такого корпуса нам нужно будет доработать оснастку, это займёт дополнительное время и бюджет?. Это честно.

В конечном счёте, сборка аккумуляторов 18650 — это не товарная история, где всё решает цент за штуку. Это история про инжиниринг, внимание к деталям и способность понять конечную задачу заказчика. И такие партнёры, которые фокусируются на комплексном обслуживании для исследований и инкубирования промышленных проектов, как та же Guangdong Xiaowei New Energy Technology, в этом сегменте часто оказываются ценнее гигантов. Потому что они продают не просто банки, спаянные вместе, а решение, которое будет работать.