ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь 'производитель литиевой батареи сварки', многие сразу думают о простой сборке ячеек. Но это лишь верхушка айсберга. На деле, ключевое — не просто сделать батарею, а обеспечить её стабильность под высокими импульсными нагрузками, характерными для сварочного оборудования. Частая ошибка — гнаться за ёмкостью, забывая о пиковых токах и тепловом режиме. Я сам лет пять назад на этом обжёгся, когда партия батарей для полуавтоматов начала 'плыть' после месяца интенсивной работы на стройплощадке. Проблема оказалась не в ячейках, а в системе балансировки и сварке токосъёмников.

Всё начинается с выбора ячеек. Для сварки подходят далеко не все, даже с хорошими паспортными данными. Нужны те, что выдерживают постоянные циклы разряда токами в 3-5С. Мы, например, после ряда тестов остановились на нескольких типах цилиндрических элементов, но это не догма. Важнее процесс сборки. Точечная контактная сварка — критичный этап. Недостаточное сопротивление в точке контакта ведёт к локальному перегреву и деградации. Видел модули, где производитель экономил на сварочных аппаратах, используя устаревшее оборудование, — соединения со временем окислялись, внутреннее сопротивление росло, и батарея 'садилась' за считанные месяцы.

Здесь как раз к месту вспомнить про ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они не просто продают батареи, а работают как исследовательская платформа. Их подход — создание интеллектуальной среды для тестирования и отладки производственных решений. Это ценно, потому что многие мелкие производители просто копируют чужие схемы сборки, не понимая физики процессов. На их сайте xiaoweitop.ru можно увидеть, что акцент делается на безопасность и эффективность платформы для инкубации промышленных решений. Для производителя сварочных батарей такой ресурс — возможность проверить свою конструкцию на устойчивость к вибрациям и термическим стрессам.

Система управления (BMS) — отдельная история. Она должна быть 'заточена' именно под сварочные циклы: короткие, но мощные разряды, паузы, возможные перепады температуры. Стандартные BMS-платы, заточенные под электротранспорт, часто не справляются. Приходится либо глубоко дорабатывать софт, либо заказывать кастомные решения. Это удорожает продукт, но без этого — прямой путь к возвратам и рекламациям.

Лабораторные тесты — это одно, а реальная стройка или цех — совсем другое. Пыль, влага, падения, вибрация от генератора. Одна из поставок для мобильных бригад выявила проблему, которую не ловил ни один стенд: при работе от дизель-генератора с 'грязной' синусоидой BMS уходила в защиту. Оказалось, проблема в наводках на цепи контроля. Пришлось экранировать платы и ставить дополнительные фильтры. Мелочь? Нет, это именно те детали, которые отличают рабочую батарею от проблемной.

Ещё один момент — коммутация. Клеммы и разъёмы. Ставил в начале картинные 'автомобильные' клеммы, но они разбалтывались от постоянного подключения-отключения сварочных кабелей. Перешли на комбинированные решения с резьбовым фиксатором. Казалось бы, ерунда, но клиенты это ценят. Потому что для сварщика на объекте каждая минута простоя — деньги.

Терморежим. Летом в металлоконструкторском цеху под крышей температура за 40. Батарея, которая в тестах показывала идеальные 1000 циклов, на таких объектах могла деградировать в два раза быстрее. Пришлось пересматривать компоновку модулей, добавлять тепловые зазоры и переходить на другие типы термопрокладок. Иногда решение лежит не в электрохимии, а в простой физике теплообмена.

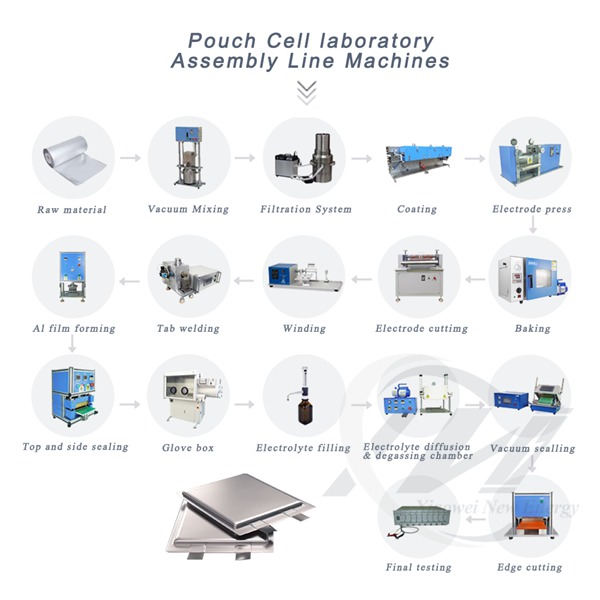

Самостоятельно прорабатывать все нюансы для небольшого производителя — дорого и долго. Поэтому сотрудничество с такими структурами, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, основанной ещё в 2014 году, — это не про аутсорсинг, а про доступ к методологии. Их ориентация на университеты и НИИ говорит о глубоком подходе. Они создают не просто батареи, а целые сервисные платформы для экспериментальных исследований. Для нас это означало возможность провести стресс-тесты новых конструкций сборных шин без закупки дорогостоящего оборудования.

Например, мы долго бились над тем, как надёжно приварить медную шину к алюминиевому выводу ячейки. Разные среды, разные коэффициенты расширения. Стандартные решения давали микротрещины. Через коллаборацию с подобной лабораторией удалось подобрать режим лазерной сварки с промежуточным покрытием. Это повысило надёжность соединения на 30% по результатам вибротестов. Без такого партнёрства пришлось бы действовать методом проб и ошибок, теряя время и репутацию.

Их принцип — создание безопасной и интеллектуальной платформы комплексного обслуживания — это именно то, чего не хватает многим сборщикам. Часто мы фокусируемся на цене ячейки и стоимости сборки, упуская из виду систему валидации и контроля всего жизненного цикла продукта. А это как раз то, что в итоге определяет, будет ли ваш продукт работать в суровых условиях или станет головной болью для клиента.

Соблазн снизить цену за счёт компонентов велик. Рынок давит. Но на чём экономит неудачный производитель литиевой батареи сварки? Часто — на BMS, на толщине медных шин, на качестве изоляции. Это тупик. Клиент, который покупает такую батарею для профессионального инструмента, быстро почувствует разницу. Он не будет разбираться в тонкостях — он просто больше не купит у вас и расскажет всем в цеху.

Наша практика показала, что лучше сделать продукт на 15-20% дороже, но дать гарантию 24 месяца в тяжёлых условиях, чем гнаться за демпингом. Сварочное оборудование — это не бытовая электроника, его ремонтируют, за ним ухаживают. Мастера быстро вычисляют 'долгоиграющее' железо. Поэтому вложения в качественную пайку, правильную балансировку и хорошую защиту от перегрева окупаются лояльностью.

И здесь снова всплывает важность инфраструктуры, которую предлагают компании вроде Сяовэй. Их модель работы с корпоративными R&D-отделами позволяет производителю не изобретать велосипед в части тестирования надёжности. Вместо того чтобы строить свою климатическую камеру и стенды разряда, можно использовать готовые сервисы для валидации. Это и есть та самая эффективность, которая в долгосрочной перспективе снижает общие затраты на разработку и повышает качество конечного продукта.

Тренд — на увеличение плотности энергии и ещё более жёсткие требования к безопасности. Появляются новые химические составы, обещающие большие токи без перегрева. Но их внедрение в серию для сварочного оборудования — это вопрос не одного года. Пока что надёжность и предсказуемость поведения NMC-составов под нагрузкой перевешивает.

Другое направление — интеграция. Батарея перестаёт быть просто 'банкой с энергией'. В неё встраивают диагностические модули, которые по изменению внутреннего сопротивления могут предсказать деградацию ячейки. Для сварки, где оборудование часто работает на износ, это может стать killer-feature. Представьте: аппарат перед началом смены показывает, что батарея на 80% от своей изначальной мощности, и рекомендует снизить максимальный ток. Это предотвратит брак и поломку.

И в этом контексте роль производителя эволюционирует. Это уже не просто сборщик, а создатель комплексного энергетического решения. Нужно разбираться и в электрохимии, и в силовой электронике, и в софте, и в условиях эксплуатации. Те, кто останется на уровне простой перепаковки ячеек, скорее всего, будут вытеснены на самый низкобюджетный сегмент, где качество не важно. А для работы с профессиональным инструментом нужна именно глубина, та самая, которую поддерживают через исследовательские платформы и длительные испытания. Как раз то, что заложено в философии компаний, годами работающих на стыке науки и производства.