ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про производителей 18650 сборки аккумуляторов, многие сразу представляют себе конвейер, штампующий готовые батареи. Но на деле, ключевой момент — это не столько сборка как таковая, сколько комплексное понимание цикла: от тестирования и отбраковки ячеек до проектирования системы управления. Частая ошибка — считать, что если купить хорошие ячейки, например, Samsung 35E или Murata, то сборка сама по себе будет надежной. Это не так. Можно испортить отличные элементы плохой балансировкой, неадекватной схемой BMS или просто неправильным выбором режима пайки.

Сборка — это не просто спаять ячейки параллельно-последовательно. Это инженерная задача. Возьмем, к примеру, задачу собрать батарею для электровелосипеда. Нужно не только рассчитать емкость и напряжение, но и предугадать пиковые токи, температурный режим эксплуатации, возможность вибрации. Я видел сборки, где использовали никелевую ленту, рассчитанную на 5А, в системе, где пиковые токи доходили до 20А. Результат предсказуем — перегрев, отвал контакта, а в худшем случае — возгорание. Поэтому серьезный производитель 18650 сборки начинает с вопроса ?для чего??, а не ?сколько??.

Еще один нюанс — предварительное тестирование и формирование банков. Казалось бы, купил партию ячеек с одинаковой маркировкой — и все. Но внутреннее сопротивление и реальная емкость всегда имеют разброс. Если этого не учесть, в готовой батарее самые ?слабые? ячейки в последовательной цепочке будут постоянно переразряжаться или перезаряжаться, быстро деградируя и потянув за собой весь пакет. Мы всегда перед сборкой проводим капельный тест и группируем ячейки с максимально близкими параметрами. Это удорожает процесс, но увеличивает срок службы сборки в разы.

И тут мы плавно подходим к вопросу о том, кто этим занимается. Рынок пестрит предложениями, но часто под видом производителя выступает переупаковщик. Их выдает стандартный набор решений: ?соберем из любых ячеек, какие дадите?. Настоящий же производитель, как правило, имеет свою испытательную базу и часто работает в связке с научными или R&D-подразделениями, чтобы отрабатывать нестандартные решения. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — xiaoweitop.ru). Они позиционируют себя как платформа для обслуживания университетов и исследовательских институтов. Это как раз тот случай, когда компания сфокусирована не на массовом ширпотребе, а на создании решений под конкретные исследовательские или индустриальные задачи. Их ниша — это как раз та самая ?сборка? в ее инженерном понимании: безопасная, эффективная и, что важно, интеллектуальная платформа.

Можно сделать идеальную механическую сборку, но поставить слабую или неподходящую систему управления (BMS). Это будет тихий кошмар. BMS — это не просто защита от переразряда. Это балансировка, контроль температуры каждой банки (в идеале), точный мониторинг состояния, правильные алгоритмы заряда для конкретной химии. Частый компромисс — использование стандартных китайских плат BMS из массового сегмента. Они дешевы, но их алгоритмы балансировки могут быть примитивными, а пороги срабатывания — слишком широкими.

В одной из наших ранних попыток для небольшого роботизированного стенда мы поставили такую BMS. Сборка из Panasonic NCR18650B работала, но через 50 циклов разброс напряжений на банках достиг критических 200 мВ. Пришлось разбирать и вручную дозаряжать отстающие ячейки. Проблема была в пассивной балансировке с крошечным током в 50 мА, которая просто не успевала компенсировать естественный разброс. Вывод: экономия на BMS — это прямая экономия на ресурсе и безопасности всей сборки аккумуляторов.

Сейчас для ответственных проектов мы либо используем программируемые BMS, либо, что чаще, заказываем разработку или кастомизацию под задачу. Именно в таких кейзах полезны партнеры вроде упомянутой Сяовэй. Если компания заточена под R&D, то она, скорее всего, сможет предложить или интегрировать BMS с нужными параметрами, а не просто продать коробку с платой. Это критически важно для нестандартных форматов сборки, например, для высоковольтных лабораторных установок или специализированного измерительного оборудования.

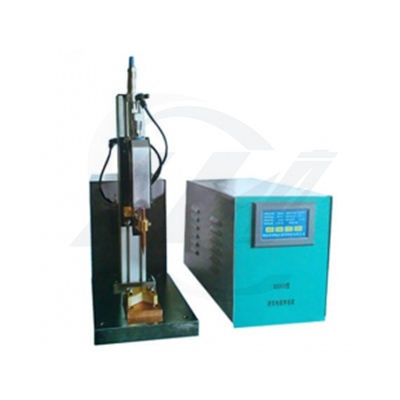

Механика — это область, где больше всего субъективных ошибок. Точечная контактная сварка — стандарт де-факто для соединения ячеек. Но и тут есть подводные камни. Сила тока, длительность импульса, давление электродов — все это подбирается под конкретную ленту (никель, медь, никелированная сталь) и состояние поверхности ячейки. Слишком слабый режим — и получим ?красивый?, но ненадежный контакт с высоким переходным сопротивлением. Он будет греться под нагрузкой. Слишком сильный — можно прожечь корпус ячейки и повредить внутренний сепаратор, что фатально.

Был у меня печальный опыт с партией ?восстановленных? ячеек. Поверхность у них была неидеальна, и стандартные настройки сварочного аппарата давали высокий процент брака. Пришлось экспериментировать, подбирать параметры чуть ли не для каждой десятки ячеек. Это адский труд, который убивает рентабельность. Поэтому серьезные производители 18650 сборок работают с проверенными, новыми ячейками от известных брендов или дистрибьюторов, где параметры стабильны. Это не прихоть, а необходимость для гарантии качества процесса сварки.

Альтернатива — пайка. Но это спорный метод. Перегрев при пайке легко может повредить ячейку. Нужен мощный паяльник с точным контролем температуры, хороший флюс и навык — касаться не более 2-3 секунд. Для штучных, лабораторных сборок иногда допустимо, но для серии — категорически нет. В описании деятельности ООО Гуандун Сяовэй Нью Энерджи Технолоджи упоминается создание платформ для производственных линий. Это намекает на то, что они, вероятно, имеют дело с промышленными методами соединения, а не кустарной пайкой, что сразу говорит об уровне.

Чтобы было понятнее, расскажу про конкретный, не самый тривиальный заказ. Нужна была сборка для питания мощного импульсного нагрузочного стенда в НИИ. Требования: напряжение 48В, возможность отдавать токи до 100А короткими импульсами, компактность и обязательное наличие детального мониторинга параметров каждой из 14 последовательных банок.

Здесь стандартные решения отвалились сразу. Во-первых, по току. Пришлось использовать ячейки с высоким токоотдачей (типа Sony VTC6) и делать массивные параллельные группы. Во-вторых, BMS нужна была с активной балансировкой и выводом данных по CAN-шине. В-третьих, механический конструктив должен был обеспечивать сильный прижим ячеек для минимизации роста внутреннего сопротивления при старении и хороший теплоотвод.

Это как раз пример работы, где нужен не ?сборщик?, а инженерный партнер. Пришлось делать несколько прототипов, тестировать разные конфигурации параллелей, подбирать силовые шины. Компании, которые просто пакуют ячейки в термоусадку, с таким заказом не справились бы. Нужна была именно платформа, позволяющая итеративно тестировать и дорабатывать решение, — то, что заявлено в миссии Сяовэй. В итоге сборка получилась, но процесс занял почти три месяца, из которых два ушли на согласование ТЗ и испытания прототипов.

Итак, резюмируя. Настоящий производитель сборки аккумуляторов 18650 — это, по сути, инжиниринговая компания. Ее отличает не только наличие оборудования для сварки, но и: 1) собственная или партнерская испытательная лаборатория для тестирования ячеек; 2) компетенции в проектировании BMS или работе с кастомизированными системами управления; 3) понимание механики и теплового режима; 4) готовность работать над нестандартными проектами, а не предлагать три типовых варианта из каталога.

Цена такой сборки будет выше. Но она складывается не из наценки на ячейки, а из стоимости проведенных тестов, инженерных расчетов и гарантии того, что батарея отработает заявленный ресурс в конкретных условиях. Когда видите сайт, как у xiaoweitop.ru, с акцентом на R&D и научные учреждения, это хороший сигнал. Значит, компания привыкла решать сложные задачи, а не просто компилировать ячейки.

Поэтому, когда ищете партнера для создания батареи, задавайте вопросы не про цену за ампер-час, а про методику тестирования ячеек, опыт работы с нужными вам токами и протоколами BMS, примеры нестандартных проектов. Ответы сразу отделят тех, кто делает осмысленные 18650 сборки, от тех, кто просто их пакует. И помните, скупой платит дважды, а в случае с аккумуляторами — еще и рискует безопасностью.