ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?производители ультразвуковых точечных сварочных аппаратов?, многие сразу представляют гигантов вроде Branson или старые немецкие бренды. Но реальность на цеху часто другая — там, где важен не только логотип, а конкретный результат на конкретном материале, скажем, при сварке никелевых лент для аккумуляторов или тонких медных шин. Частая ошибка — гнаться за максимальной мощностью, думая, что это решит все проблемы. На деле, перебор по мощности может просто порвать тонкий электрод или вызвать неконтролируемый перегрев в зоне контакта. Сам работал с такими ситуациями, когда аппарат вроде бы ?мощный?, а качество шва нестабильное, и начинаешь копаться в настройках амплитуды и давлении прижима.

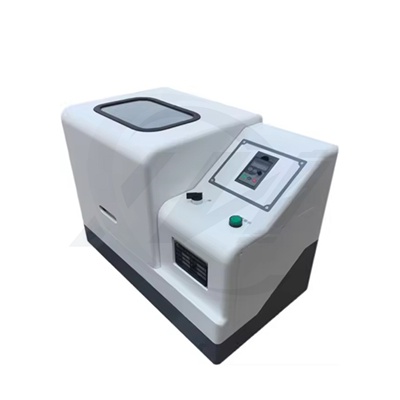

Если говорить о рынке, то он четко сегментирован. С одной стороны, универсальные промышленные установки от известных производителей, которые хороши для серийного производства, но требуют серьезной наладки и капиталовложений. С другой — более узкоспециализированные поставщики, которые часто лучше понимают специфику НИОКР и опытного производства. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи — компания, с которой столкнулся несколько лет назад, когда искал аппарат для исследовательского центра, занимающегося прототипами аккумуляторных ячеек. Их сайт xiaoweitop.ru не пестрит громкими слоганами, но видно, что фокус именно на научные институты и R&D отделы. Основана в 2014 году, позиционирует себя как создатель интеллектуальной платформы для экспериментов в области новой энергии. Это важно, потому что для исследований часто нужна не просто сварка, а возможность тонко регулировать параметры и собирать данные по процессу.

Именно в таких задачах их аппараты показали себя хорошо. Помню случай: нужно было варить разнородные материалы — медь к алюминию для экспериментальной токосъемной системы. Стандартные настройки не подходили, начинался непроплав или, наоборот, прожог. Пришлось долго возиться с подбором частоты ультразвука и формы импульса. Аппарат от Сяовэй позволил это сделать программно, без ?колхоза? с паяльником и переделкой механики. Это тот самый момент, когда производитель понимает, что его клиенту нужен не ящик с кнопками, а инструмент для решения нестандартной задачи.

Конечно, это не панацея. Для массового выпуска, скажем, тех же аккумуляторов для электротранспорта, нужны совсем другие масштабы и скорость. Но здесь и кроется главное: выбор производителя ультразвуковых сварочных аппаратов — это всегда компромисс между гибкостью и производительностью, между ценой внедрения и ценой владения. Многие ошибаются, выбирая только по паспортным данным.

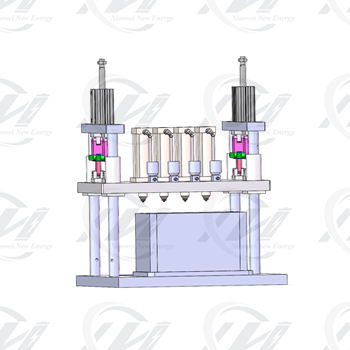

В теории все просто: выставил время, давление, амплитуду — и получай шов. На практике же масса деталей, которые не описаны в мануалах. Возьмем состояние рабочих поверхностей (наконечников соника и наковальни). Их износ и чистота напрямую влияют на стабильность контактного сопротивления. Бывало, что новый аппарат начинал ?плеваться? — швы то крепкие, то слабые. Долго искали причину, пока не обратили внимание на микроскопические задиры на наковальне от предыдущих экспериментов с более твердыми сплавами. Пришлось шлифовать и калибровать заново.

Еще один момент — калибровка датчика усилия. В дешевых или плохо обслуживаемых аппаратах она ?уплывает?, и ты по факту варишь неизвестно с каким давлением. Один раз это привело к серии бракованных образцов для тестов на циклирование — соединения разрушались раньше времени. Разобрались, когда начали параллельно ставить тензодатчики. После этого выработали правило: перед каждой важной серией экспериментов делать контрольную калибровку, даже если аппарат не перемещали.

Здесь снова возвращаюсь к поставщикам вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их ценность для исследовательской лаборатории была не только в аппаратуре, но и в том, что их инженеры могли проконсультировать по таким практическим вопросам. Они не отмахивались фразами ?по паспорту все должно работать?, а реально помогали найти корень проблемы, иногда предлагая доработать оснастку. Это дорогого стоит, когда ты не на конвейере, а каждый образец на вес золота.

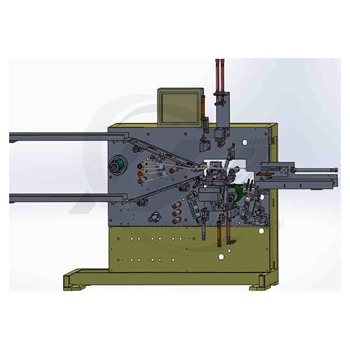

Современное производство, особенно в области новой энергии, — это редко одиночные станки. Чаще это кластер оборудования, где ультразвуковая сварка — лишь один из модулей. И здесь возникает сложность интеграции: как обеспечить передачу данных (параметры каждого шва, статистику отказов), синхронизацию с роботом-манипулятором, который подает детали, или с системой визуального контроля.

Некоторые крупные производители предлагают ?закрытые? проприетарные решения, которые сложно и дорого стыковать с другим оборудованием. Более нишевые компании, ориентированные на создание платформ, как заявлено в миссии Сяовэй, часто изначально закладывают возможность интеграции через открытые протоколы (типа Modbus TCP) или предоставляют API. В нашем случае это позволило встроить их сварочную голову в полуавтоматическую линию сборки прототипов, где все параметры сварки записывались в общую базу данных по каждому собранному модулю. Это критически важно для отслеживания качества и воспроизводимости экспериментов.

Правда, и здесь не без проблем. Иногда программное обеспечение для управления аппаратом бывает ?сырым?, с глюками интерфейса. Сталкивался с тем, что сохраненные профили сварки иногда сбрасывались. Пришлось выработать привычку делать скриншоты всех рабочих окон перед началом ответственной серии. Это мелочь, но в напряженной работе отнимает время и нервы.

Когда оцениваешь производителей, нельзя смотреть только на ценник аппарата. Надо считать полную стоимость владения. Сюда входит и стоимость оснастки (специфические наконечники под разные материалы — а они не вечные), и цена ремонта, и доступность сервисных инженеров. Ждать запчасти месяц — значит, простаивать всю исследовательскую программу.

С аппаратами для НИОКР есть особенность: они работают не в стабильном режиме, как на заводе, а в режиме постоянных изменений параметров. Это ускоряет износ некоторых компонентов, например, пьезокерамических преобразователей или усилителей акустической системы. Хороший производитель должен это понимать и либо делать эти узлы более живучими, либо обеспечивать их быструю и недорогую замену.

Упомянутая компания, на своем сайте xiaoweitop.ru делающая акцент на ?безопасную, эффективную и интеллектуальную платформу?, по моему опыту, достаточно оперативно реагировала на запросы по техподдержке. Для нас было ключевым, что они могли в короткие сроки подобрать и выслать альтернативный набор наконечников для работы с литиевыми фольгами, когда изменилась постановка эксперимента. Это сэкономило недели, которые пришлось бы потратить на поиск и заказ у других поставщиков.

Куда движется отрасль? Тренд — в увеличении интеллекта аппаратов. Речь не об ?искусственном интеллекте? ради маркетинга, а о реальных системах адаптивного контроля, которые в реальном времени корректируют параметры сварки, компенсируя износ оснастки или незначительные колебания свойств материала. Для производителей ультразвуковых точечных сварочных аппаратов, которые хотят остаться в нише R&D и опытного производства, это вызов — нужно вкладываться в разработку такого софта и датчиков.

Исходя из практики, идеального производителя для всех задач нет. Для тяжелого серийного производства — одни, для гибких лабораторных исследований — другие. Выбор всегда должен начинаться с вопроса: ?А что мы будем варить, в каком объеме и с какими требованиями к данным?? Только тогда можно адекватно оценить, подходит ли тебе монолит с широким именем или более гибкий специализированный поставщик, вроде тех, кто, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, сфокусирован на поддержке научно-исследовательского цикла.

В конечном счете, аппарат — это просто инструмент. Самый дорогой и продвинутый ультразвуковой сварочный аппарат не даст результата, если нет четкого понимания технологии сварки конкретных материалов и грамотной оснастки. Лучшие результаты всегда получались на стыке качественного оборудования, глубокого понимания процесса со стороны инженеров и готовности поставщика вникать в специфику задачи, а не просто продать железо. Это, пожалуй, главный вывод из всех этих лет работы с разными производителями.