ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях станков для продольной резки электродов, многие сразу представляют себе гигантов вроде Bühler или какую-нибудь немецкую точность. Но реальность, особенно в сегменте R&D и пилотных линий, часто куда скромнее и интереснее. Основная ошибка — гнаться за брендом, не понимая, что ключевое здесь — не столько имя, сколько адаптация оборудования под конкретный тип электродной пасты, ширину и, что самое главное, — под воспроизводимость результатов на малых партиях. Сам через это прошел.

Первый опыт закупки такого станка у одного известного европейского поставщика обернулся разочарованием. Машина была безупречна для серийного производства катодной ленты, но когда мы начали резать экспериментальные анодные составы с повышенным содержанием кремния — пошли проблемы. Ножи забивались, кромка рвалась. Оказалось, что подача и натяжение были рассчитаны на стабильные, отработанные материалы. Для НИОКР же, где рецептура меняется каждый день, нужен был другой подход — большая гибкость настроек, возможность быстро менять параметры реза и, что важно, простой доступ к зоне резки для чистки.

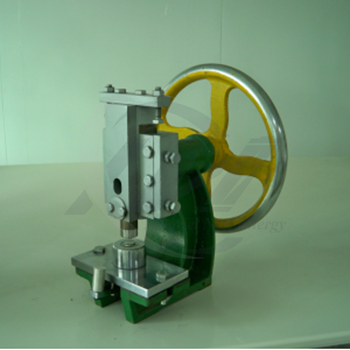

Именно тогда я обратил внимание на нишевых производителей станков для продольной резки электродов, которые работают напрямую с исследовательскими центрами. Их оборудование часто выглядит менее ?блестяще?, но зато в конструкции заложена возможность модификаций. Например, возможность установки лазерного или ультразвукового модуля для резки вместо механических ножей — это было решающим фактором для работы с хрупкими композитными пленками.

Вот здесь и выходит на сцену опыт таких компаний, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи. На их сайте xiaoweitop.ru видно, что они с 2014 года фокусируются именно на создании платформ для экспериментальных исследований и пилотных линий. Это не просто продавцы железа. Их станки, судя по описаниям и ряду обсуждений в профессиональных чатах, часто проектируются с учетом необходимости частой переналадки и работы с ?неидеальными? материалами — что как раз и есть суть исследовательского процесса.

Если разбирать такой станок по косточкам, то вся его суть — в системе натяжения и направляющих. Слишком жесткое натяжение — пленка растягивается, меняется калибровка по толщине, что для лабораторных измерений смерти подобно. Слишком слабое — идет ?парусом?, рез получается неровный. У многих универсальных станков для продольной резки этот момент плохо регулируется в низких диапазонах.

Вторая боль — система удаления облоя. При резке электродной ленты образуется мелкая пыль, которая, если ее сразу не удалять, размазывается по поверхности и забивает режущие кромки. В промышленных линиях стоят мощные аспирационные системы. В малогабаритных лабораторных установках с этим часто экономят. Приходилось самому дорабатывать, устанавливать локальные отсосы прямо за ножами.

И третий момент, о котором редко пишут в каталогах, — совместимость с атмосферой сухих комнат. Если вы режете электроды для твердотельных батарей или просто работаете с чувствительными к влаге материалами, то станок должен быть спроектирован так, чтобы его можно было легко интегрировать в бокс или продувать инертным газом. Конструкция без труднодоступных полостей, где скапливается влага, — это признак продуманности оборудования для реальных задач, а не просто для демонстрации в шоу-руме.

Пару лет назад была задача нарезать экспериментальные биполярные электроды, где активный слой был нанесен на тонкую керамическую подложку. Механический рез был исключен — крошилась кромка. Нужен был лазер. Стандартные промышленные лазерные резаки не подходили из-за габаритов и требований к чистоте реза (отсутствие оплавления и загрязнения).

В итоге остановились на кооперации с инжиниринговой компанией, которая, как и ООО Гуандун Сяовэй Нью Энерджи Технолоджи, специализируется на комплексном обслуживании исследовательских линий. Они предложили не готовый станок, а модульное решение: взяли за основу свою механическую платформу с прецизионным приводом и системой намотки, а вместо ножевого блока интегрировали волоконный лазер с ЧПУ, который они обычно ставят на свои установки для резки сепараторов. Ключевым было то, что они понимали необходимость точного контроля энергии импульса, чтобы не прожечь подложку насквозь.

Этот опыт показал, что правильный производитель в этой области — это часто не тот, у кого самый красивый каталог, а тот, кто готов вникнуть в процесс, посмотреть на ваши материалы и сказать: ?Для этого состава лучше подойдет такой-то тип лезвия, а привод нужно замедлить на 15%?. Именно такая философия, судя по описанию деятельности компании на их сайте, где речь идет о создании ?безопасной, эффективной и интеллектуальной платформы комплексного обслуживания?, близка к потребностям реальной лабораторной и опытно-промышленной работы.

Бюджет часто диктует выбор. Но в случае с оборудованием для НИОКР самая дорогая машина — не всегда самая правильная. Есть тонкий момент амортизации. Дорогой высокоточный станок от мирового лидера рассчитан на круглосуточную работу в течение лет. В исследовательском центре он может простаивать неделями между проектами, а его обслуживание и калибровка будут стоить как полцены нового скромного аппарата.

Поэтому многие смотрят в сторону более доступных, но гибких решений. Ценность здесь создается не только самим аппаратом, но и технической поддержкой, возможностью быстро получить консультацию или запасную часть, которая не идет по трехмесячному логистическому циклу из-за границы. Наличие локального склада запчастей или инженера, который может приехать для настройки, — это не мелочь, а критически важный фактор.

В этом контексте компании, которые, подобно ООО Гуандун Сяовэй Нью Энерджи Технолоджи, позиционируют себя как партнеры для научных и корпоративных R&D-отделов, часто оказываются в более выигрышной позиции. Их бизнес-модель заточена под обслуживание, а не под разовые продажи ?железа?. Они заинтересованы в том, чтобы их оборудование стабильно работало в вашей лаборатории, потому что от этого зависит их репутация в достаточно узком профессиональном сообществе.

Сейчас тренд — это не просто нарезать ленту, а делать это с полным контролем и документированием каждого параметра. Современный станок для продольной резки электродов для передовой лаборатории — это источник данных. Датчики контроля натяжения в реальном времени, камеры для мониторинга кромки, интеграция с MES-системой для отслеживания истории каждой катушки.

Но здесь опять встает вопрос адаптации. Готовые решения от крупных вендоров часто ?закрытые?, их сложно подключить к самописному лабораторному ПО для сбора данных. Меньшие, более гибкие производители часто используют открытые протоколы или готовы предоставить API для интеграции. Это огромный плюс.

В конечном счете, выбор производителя упирается в понимание своих процессов. Если вам нужно просто резать стандартные образцы — подойдет много кто. Если же вы постоянно работаете на грани возможного материала, ваша рецептура ?живая?, а требования к точности и воспроизводимости зашкаливают — ищите того, кто говорит с вами на одном языке, кто задает вопросы о вашей пасте, о толщине, о том, что вы будете делать дальше с этими полосками. Именно такие диалоги, а не просмотр технических спецификаций, в итоге приводят к выбору того самого, ?своего? оборудования, которое становится не проблемой, а рабочим инструментом.