ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях аккумуляторов, все сразу думают о CATL, LG Energy Solution, Panasonic — тех, кто штампует ячейки миллионами. Это, конечно, основа рынка. Но есть целый пласт компаний, без которых эти гиганты просто не смогли бы работать. Я говорю о тех, кто создаёт оборудование, платформы, исследовательские решения — инфраструктуру для самих производителей и для тех, кто пытается создать что-то новое. Вот здесь кроется масса нюансов, которые часто упускают из виду, думая, что индустрия — это только сборочные линии.

Мой опыт показывает, что одна из главных проблем в цепочке создания аккумулятора — это огромный разрыв между успешным лабораторным образцом и стабильным промышленным производством. В лаборатории учёный получил состав с фантастической удельной ёмкостью. Но как это повторить на линии, где параметры гуляют? Как контролировать процесс нанесения активной массы на фольгу с точностью до микрон в промышленном масштабе? Многие стартапы и даже НИИ спотыкаются именно на этом этапе — у них нет доступа к оборудованию, которое может имитировать производственные условия, но в миниатюре, для отладки.

Именно здесь на сцену выходят компании, которые не производят сами аккумуляторы, а обеспечивают процесс их создания. Например, взглянем на ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Основанная в 2014 году, эта компания позиционирует себя не как производитель батарей, а как создатель платформ для исследований и опытного производства. Их ниша — обслуживание университетов, НИИ и корпоративных R&D-отделов. По сути, они строят мост между идеей и её материализацией.

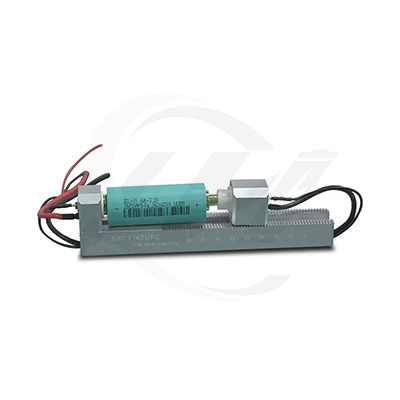

Я сталкивался с ситуацией, когда исследовательская группа разработала новый тип твёрдотельного электролита. В лабораторных условиях всё работало. Но для создания даже опытной партии ячеек нужны были специализированные ячейки для тестирования, оборудование для напыления слоёв в инертной атмосфере и система контроля качества, которая отслеживает десятки параметров в реальном времени. Стандартное заводское оборудование для этого не подходило — оно слишком ?грубое? и негибкое. Пришлось искать партнёра, который мог бы собрать такую кастомную исследовательскую линию. Это как раз та область, где работают такие компании, как Сяовэй.

В их описании есть ключевые фразы: ?безопасная, эффективная и интеллектуальная платформа комплексного обслуживания?. Это не маркетинговая вода. В работе с аккумуляторными материалами, особенно на стадии R&D, безопасность — это альфа и омега. Речь не только о защите оператора. Речь о безопасности данных, процессов, воспроизводимости. Одна ошибка в параметрах зарядки экспериментальной ячейки с новым катодным материалом может привести к тепловому разгону. Поэтому интеллектуальная платформа — это система, которая не даст выйти за безопасные рамки, будет логировать каждый шаг и позволит дистанционно управлять процессом.

Я помню проект по отладке процесса вакуумной сушки сепараторов. Нужно было подобрать температурный профиль, чтобы не повредить полимерную структуру. Делали это на установке, которая была подключена к системе сбора данных. Это позволило не просто ?попробовать и посмотреть?, а построить модель, как температура и время влияют на конечную пористость. Без такой ?интеллектуальной обвязки? процесс превратился бы в тыканье пальцем в небо. Эффективность здесь — это экономия не столько денег, сколько бесценного времени исследователей.

Их сайт https://www.xiaoweitop.ru — это, по сути, витрина их подхода. Они предлагают не просто станки, а именно решения под задачи клиента. Это важно. Потому что купить универсальный тестер ячеек может каждый, но заставить его работать в связке с системой синтеза материалов для конкретного исследовательского протокола — это уже другая история.

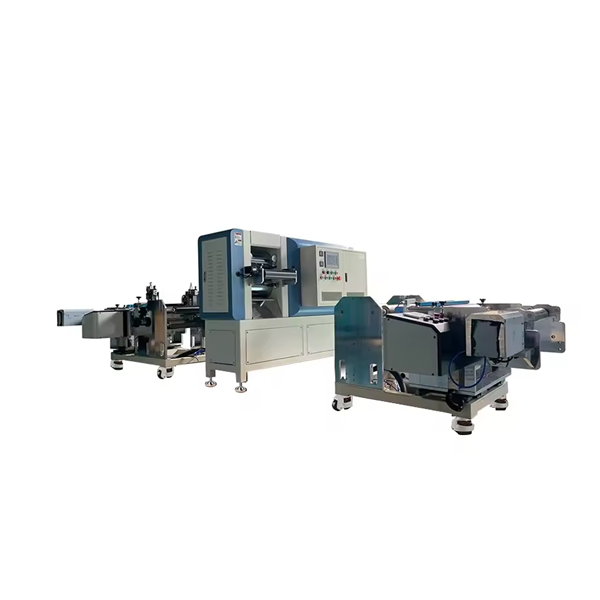

Расскажу о случае, который хорошо иллюстрирует важность такого ?промежуточного? звена. Одна компания-производитель хотела опробовать новую технологию лазерной резки электродов. Теория сулила уменьшение брака и повышение плотности энергии. Но внедрять эту технологию сразу на основную линию стоимостью в десятки миллионов евро — безумие. Нужен был стенд, который точно повторял бы kinematics и условия основной линии, но в масштабе 1:10, и на котором можно было бы быстро менять параметры.

Задача была не только в механике. Нужно было интегрировать систему визуального контроля для анализа кромки реза и систему отвода частиц, чтобы они не загрязняли активные материалы. Компания, подобная упомянутой, как раз могла бы собрать такой комплекс из модулей — лазерный резак, конвейерный модуль, система контроля. Это позволило отработать технологию, собрать статистику и только потом принимать решение о масштабировании. Без этого производитель либо рисковал бы всем производством, либо отказался от инновации, так и не проверив её по-настоящему.

Это к вопросу о ?расширении возможностей научных исследований и промышленного инкубирования?, как указано в описании их деятельности. Инкубирование — это именно процесс выращивания технологии от идеи до готового к масштабированию процесса. И для этого нужна своя, очень специфическая экосистема.

Многие традиционные производители оборудования для аккумуляторной промышленности мыслят категориями ?станков?. Прокатный стан, машина для нанесения покрытий, сборщик ячеек. Это важно, это основа. Но их клиенты — крупные производители аккумуляторов с устоявшимися процессами. А кто работает с теми, чьи процессы ещё не устоялись? Кто поможет собрать линию для производства прототипов аккумуляторов для авиации, где требования к весу и безопасности на порядок выше?

Здесь нужен иной подход. Нужно понимание химии, электрохимии, материаловедения. Нужно уметь спроектировать glove box не как стандартный бокс, а как комплексную систему, где можно и синтезировать материал, и изготовить из него электрод, и собрать тестовую ячейку, не подвергая материал контакту с атмосферой. Это уже не просто оборудование, это технологическое решение.

Именно на этом, как я понимаю, и сфокусирована деятельность ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их целевая аудитория — это как раз те, кто создаёт технологии будущего, а не тиражирует сегодняшние. И в этом их ключевая роль в экосистеме. Они не конкуренты гигантам, они их питательная среда, поставщики инструментов для инноваций.

Так что, когда мы говорим об индустрии производства аккумуляторов, картина должна быть объёмной. На переднем плане — заводы-гиганты. Но за кулисами — множество компаний, которые обеспечивают саму возможность инноваций. Их успех измеряется не гигаватт-часами с конвейера, а количеством успешно доведённых до опытного образца технологий, количеством защищённых диссертаций на их оборудовании, количеством стартапов, которые смогли привлечь инвестиции благодаря работающему прототипу.

Работа с такими компаниями-поставщиками решений требует иного подхода. Здесь меньше формальных спецификаций и больше обсуждения задач. Часто приходится вместе с их инженерами придумывать, как реализовать тот или иной исследовательский процесс в ?железе?. Это сложнее, чем просто купить станок из каталога, но без этого этапа многие прорывные идеи так и остались бы на бумаге.

Поэтому в следующий раз, анализируя рынок, стоит смотреть не только на титанов, но и на тех, кто снабжает их самыми современными инструментами. От этого в конечном итоге зависит, как быстро мы увидим аккумуляторы следующего поколения на полках магазинов — или в крыльях электролётов. И в этой цепочке компании, создающие платформы для исследований и инкубирования, — абсолютно незаменимое звено.