ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о китайских производителях литиевых батарей, многие сразу представляют гигантов вроде CATL или BYD. Но реальность куда сложнее — за этими именами скрывается целая экосистема, от гигантских заводов до узкоспециализированных инжиниринговых компаний, которые и обеспечивают ту самую гибкость и скорость, о которых все говорят. Часто упускают из виду, что сам сектор делится не только на крупносерийное производство, но и на нишу поддержки НИОКР и опытного производства, где требования к технологиям и безопасности порой даже выше. Вот об этом сегменте, без которого инновации просто бы остановились, и хочется порассуждать.

Работая с материалами и оборудованием, постоянно сталкиваешься с одной проблемой: лабораторная разработка и промышленный выпуск — это два разных мира. Многие стартапы или университетские команды создают прорывной прототип, но упёршись в стену при переходе к пилотной линии. Нужны не просто станки, а комплексное решение: безопасная работа с электролитами, точный контроль атмосферы в сухих комнатах, калибровка систем формирования (formation) и тестирования ячеек. Именно здесь появляются компании, которые заполняют этот критический пробел.

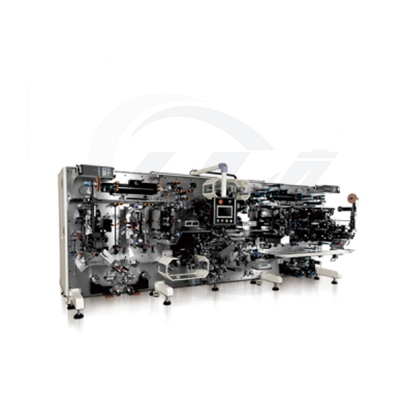

Возьмём, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Основанная ещё в 2014 году, она изначально позиционировала себя не как массовый производитель батарей, а как технологический партнёр для НИИ и корпоративных R&D-отделов. Их сайт xiaoweitop.ru отражает эту философию: акцент на создании безопасных и интеллектуальных платформ для экспериментальных исследований и пилотных линий. На практике это означает, что они могут собрать для вас компактную линию для отработки технологии NMC 811 или твёрдотельных электролитов, где каждая единица оборудования подобрана и интегрирована с учётом специфики процесса. Это другой уровень понимания нужд заказчика.

Почему это важно? Потому что без таких ?инкубаторов? многие перспективные наработки так и остаются на бумаге. Сам видел, как команда из Новосибирска пыталась адаптировать стандартное китайское оборудование для своего состава катода — потратили полгода, пока не обратились к специализированному интегратору, который смог переконфигурировать систему нанесения покрытия и сушки. Оказалось, что вязкость их суспензии была совершенно нестандартной. Вот это и есть та самая ?экосистема? — невидимая, но критическая.

В описании Сяовэй Нью Энерджи упор делается на безопасную и эффективную платформу. Звучит как общее место, но за этим стоят конкретные инженерные решения. Например, безопасность. В лабораторных условиях часто недооценивают риски работы с металлическим литием или высокоактивными прекурсорами катодов. Хороший интегратор проектирует линии с избыточными системами газового анализа, пожаротушения и локальными изоляторами для критических операций. Это не то, что можно купить по каталогу — это требует опыта инцидентов, которых нет в учебниках.

Эффективность же в этом контексте — это не КПД батареи, а скорость и точность перехода от идеи к валидированному образцу. Здесь ключевую роль играет цифровизация и сбор данных. Современная исследовательская линия — это по сути цифровой двойник, где каждый параметр (толщина покрытия, давление при каландрировании, профиль заряда при формировании) записывается и привязывается к конкретной ячейке. Позволяет быстро выявлять корреляции. Упомянутая компания как раз делает акцент на интеллектуальном сервисе, что, полагаю, подразумевает подобные системы сбора и анализа данных в реальном времени.

Столкнулся с обратным примером: одна европейская лаборатория закупила оборудование по отдельности у разных поставщиков. В итоге — ?цифровые разрывы?, данные с одного аппарата не стыкуются с другим, приходится вручную сводить таблицы. Потеряли почти год на отладке именно информационных потоков, а не химии. Поэтому подход ?комплексного обслуживания?, который декларирует Сяовэй, — это не маркетинг, а насущная необходимость для ускорения разработок.

Работая с такими специализированными производителями и интеграторами в Китае, важно понимать их бизнес-логику. Они часто вырастают из тесного сотрудничества с крупными местными университетами или государственными исследовательскими программами. Поэтому их сильная сторона — глубокое понимание технологического процесса, но иногда могут быть нюансы в документации или адаптации под строгие европейские или американские стандарты электробезопасности (вроде UL или IEC). Это не недостаток, а область для переговоров и совместной доработки.

Ещё один момент — гибкость. Крупный производитель батарей вряд ли станет переделывать свою стандартную линию под ваш уникальный формат ячейки или экзотический состав электролита. А вот компания, ориентированная на R&D, как раз на этом и специализируется. Их сайт xiaoweitop.ru прямо говорит об ?экспериментальных исследованиях и производственных линиях новой энергии?. На практике это может означать возможность заказа линии для сборки прототипов pouch-ячеек нестандартного размера или с системой инжекции жидкого электролита под вакуумом. Ценность — в этой адаптивности.

Однако есть и подводные камни. Коммуникация. Технические детали нужно обсуждать предельно чётко, желательно с инженером, который говорит по-английски (или, как в случае с их русскоязычным сайтом, возможно, есть поддержка и на русском). И всегда закладывать время на пробный запуск (FAT — Factory Acceptance Test) непосредственно на их площадке в Китае. Лично ездил на приёмку одной компактной линии для производства твердотельных батарей — половина замечаний возникла только когда увидел всё вживую. Но это нормальная практика для нестандартных проектов.

Чтобы было понятнее, расскажу об одном проекте, хотя и без прямого указания имён. Группа исследователей разработала анодный материал на основе кремния-графенового композита. Лабораторные ячейки показывали выдающуюся ёмкость. Задача — изготовить опытную партию из 500 цилиндрических ячеек 18650 для независимого тестирования потенциальным инвестором. Стандартный производитель батарей запросил огромный бюджет и полгода на перенастройку линии.

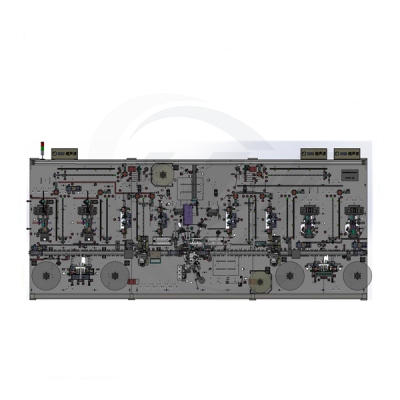

Обратились к технологическому интегратору, чей профиль очень близок к ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их подход был иным: они не стали перестраивать всё, а собрали полуавтоматическую линию из модулей, где ключевые этапы — нанесение анодного покрытия (с нашей сложной суспензией) и сборка — были выполнены на оборудовании, допускающем ручную корректировку параметров. Систему формирования (formation) и тестирования ячеек предоставили универсальную, с программируемыми профилями. Вся линия разместилась в одной просторной лаборатории.

Результат? Партию изготовили за 8 недель. Конечно, себестоимость одной ячейки была высокой, но для стадии венчурного финансирования это не было критично. Главное — инвесторы получили ?железные? образцы, а не просто отчёты. Именно такие компании и являются тем самым мостом между наукой и промышленностью, о котором часто забывают, говоря о китайских производителях литиевых батарей.

Куда движется этот сегмент? Судя по всему, в сторону ещё большей интеграции и ?под ключ?. Если раньше компания могла поставить оборудование, то теперь всё чаще требуется и передача ноу-хау по процессу, и обучение персонала, и даже удалённая поддержка и диагностика. Ориентация на ?интеллектуальную платформу?, как у Сяовэй, — это ответ на этот запрос. В будущем, думаю, такие интеграторы будут предлагать не просто линии, а подписку на технологические пакеты для конкретных типов батарей (например, для натрий-ионных или литий-серных).

Ещё один тренд — экологичность и рециклинг на уровне R&D. Всё чаще запросы включают в себя модули для безопасной утилизации и переработки опытных образцов или брака. Это уже не просто производство, а замкнутый цикл внутри исследовательского центра. Компании, которые смогут предложить такие комплексные решения, будут в выигрыше.

В итоге, когда мы говорим о китайских производителях литиевых батарей, важно помнить, что это не монолит. Это живой, многослойный организм, где рядом с гигантами, кормящими автопром, существуют и такие жизненно важные ?капилляры?, как технологические интеграторы для исследований. Их роль — обеспечивать инновации сегодня, чтобы завтра эти инновации могли тиражироваться на тех самых гигафабриках. Без этого звена весь прогресс в отрасли сильно бы замедлился. И именно в таких деталях, нюансах коммуникации и практических кейсах, а не в голых цифрах мощностей, и кроется настоящее понимание этой индустрии.