ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?производители оборудования для производства электродов?, сразу представляются гигантские немецкие или японские линии. Но реальность, особенно в сегменте R&D и пилотных проектов, куда сложнее и интереснее. Многие ошибочно гонятся за брендом, не понимая, что ключевое — это адаптация техпроцесса под конкретные материалы, будь то литиевые аккумуляторы или суперконденсаторы. Оборудование должно ?чувствовать? материал, а не просто штамповать заготовки. Вот здесь и начинается самое сложное.

Начну с боли: большинство серийных машин для замеса паст или нанесения покрытий рассчитаны на стабильные, отработанные рецептуры. Но в исследованиях состав меняется каждую неделю. Стандартный дозатор может неадекватно работать с новым типом углеродной сажи или связующего. Мы в своё время потратили месяца три, пытаясь адаптировать одну довольно известную европейскую установку для нанесения катодных слоёв под наши эксперименты с кремниевыми композитами. Всё упиралось в вязкость и тиксотропию пасты — оборудование просто не было рассчитано на такой диапазон параметров.

Именно поэтому появился запрос на производителей, которые не просто продают станки, а способны глубоко вникнуть в процесс. Нужен не поставщик железа, а инженерный партнёр. Часто такие компании вырастают из обслуживания научных институтов, где требования к гибкости и точности запредельны. Они знают, что после лабораторной установки заказчику понадобится пилотная линия, а потом, возможно, и масштабирование. Это совсем другая философия.

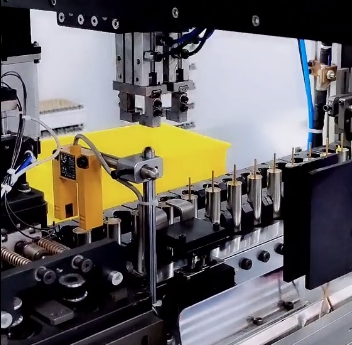

Кстати, о пилотных линиях. Это отдельная головная боль. Собрать её из разнородного оборудования — верный путь к несогласованности технологических окон и потере воспроизводимости. Идеально, когда один производитель может предложить комплекс: от смесителя и оборудования для нанесения покрытий до каландров и резательных машин, причём с единой системой контроля параметров. Но таких игроков на рынке единицы.

Тут многие морщатся. Дескать, китайское — значит, нестабильное и только для больших объёмов. Устаревший взгляд. Последние лет семь-восемь ситуация кардинально изменилась. Ряд китайских компаний, особенно тех, что изначально работали с научными центрами, вышли на очень достойный уровень в сегменте прецизионного оборудования для R&D. Их сильная сторона — готовность кастомизировать буквально всё под задачу исследователя и делать это быстро.

В качестве примера могу привести ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Наткнулся на них несколько лет назад, когда искал решение для вакуумного замеса высоковязких композиций. Их сайт (https://www.xiaoweitop.ru) сразу выделялся не маркетинговыми лозунгами, а техническими описаниями и кейсами. Компания, как указано, была основана в 2014 году и изначально ориентировалась на университеты и R&D-отделы корпораций. Это многое объясняет. Их ниша — создание ?безопасной, эффективной и интеллектуальной платформы? для экспериментальных исследований, что на практике означает модульные, перенастраиваемые установки.

Мы заказывали у них лабораторный каландр с системой точного контроля температуры валков и зазора. Что впечатлило? Не сам аппарат (он, в принципе, стандартный), а их инженеры. Они буквально засыпали нас вопросами о типе электродной ленты (после сушки), её пористости и механических свойствах. В итоге предложили модификацию системы натяжения, чтобы избежать повреждения хрупких экспериментальных образцов. Вот это — понимание процесса. Для них важно было, чтобы оборудование реально работало в нашей цепочке, а не просто было отгружено.

Исходя из горького опыта, сформулирую несколько неочевидных пунктов. Во-первых, доступность сервисной документации и чертежей основных узлов. Когда ломается критичный узел на пилотной линии, ждать месяц деталь из-за границы — это провал проекта. Некоторые прогрессивные производители, включая ту же Сяовэй, сразу выкладывают 3D-модели и парт-листы стандартных компонентов (приводы, датчики), что сильно упрощает жизнь.

Во-вторых, возможность удалённой диагностики и настройки. Современное оборудование для производства электродов — это уже не просто механика, а совокупность мехатроники и ПО. Наличие открытых (или хотя бы хорошо документированных) протоколов обмена данными — огромный плюс. Позволяет интегрировать установку в свою систему сбора данных.

В-третьих, и это, пожалуй, главное, — референсы не по объёму продаж, а по сложности решённых задач. Хорошо, когда производитель может рассказать не ?мы продали 100 машин?, а ?мы помогли клиенту решить проблему с расслоением покрытия при скорости нанесения выше 2 м/мин для таких-то материалов?. Это показывает глубину экспертизы.

Допустим, вы выбрали несколько единиц оборудования от одного вменяемого производителя. Казалось бы, всё должно стыковаться. Но на практике возникает масса нюансов. Например, интерфейс передачи ленты от одного модуля к другому. Толщина, натяжение, скорость — всё должно быть идеально согласовано. Если вы покупаете смеситель у одного, а наносную голову у другого, будьте готовы к долгой и дорогой отладке силами своих инженеров.

Отсюда вывод: если речь идёт о создании целостной технологической цепочки, особенно для новых материалов, крайне желательно искать производителя, который может охватить большинство этапов. Комплексное обслуживание, о котором говорит в своей философии ООО Гуандун Сяовэй Нью Энерджи Технолоджи, — это как раз про это. Они позиционируют себя как создатели платформы для исследований и промышленного инкубирования, что подразумевает ответственность за весь цикл, а не за отдельный станок.

Из личного опыта: одна из самых сложных задач — сушка. Казалось бы, тривиальный этап. Но от профиля температуры и скорости воздушных потоков в сушильной камере зависит структура пор и адгезия покрытия к фольге. Многие производители оборудования для сушки предлагают стандартные решения. Но когда мы работали над электродами для высокоэнергетических аккумуляторов, потребовалась камера с зональным контролем и возможностью программирования нелинейных профилей сушки. Нашли решение именно у компании, которая изначально работает с исследователями, потому что они сталкивались с подобными запросами от научных групп.

Тренд очевиден: рынок оборудования для производства электродов будет дробиться. С одной стороны, будут монстры для гигафабрик. С другой — ниша гибких, ?умных? производителей для R&D и мелкосерийного производства специальных продуктов. Здесь выиграют те, кто сделает ставку на максимальную кастомизацию и сбор данных. Оборудование должно не только делать, но и постоянно анализировать процесс, помогая инженеру оптимизировать рецептуру и режимы.

Второй важный момент — экологичность и безопасность. Всё больше внимания уделяется замкнутым циклам, рекуперации растворителей, работе с порошками без пылеобразования. Это уже не просто ?хорошо иметь?, а обязательное требование для новых проектов. Производители оборудования, которые заложат эти принципы в свои конструкции сейчас, получат серьёзное преимущество.

Возвращаясь к началу. Выбор производителя — это выбор стратегического партнёра. Особенно если вы находитесь в фазе исследований или запуска инновационного продукта. Нужно смотреть не на блестящий корпус, а на то, понимает ли инженерная команда поставщика суть ваших технологических проблем. Как показывает практика, иногда компания, выросшая из обслуживания научных институтов, вроде упомянутой Сяовэй, оказывается более адекватным и полезным партнёром, чем раскрученный бренд, который продаёт вам стандартный бокс, абсолютно не подходящий для вашей уникальной пасты. В этом и заключается вся сложность и интерес нашей работы.