ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях оборудования для производства автомобильных аккумуляторов, многие сразу представляют гигантские автоматизированные линии в цехах крупных брендов. Но это лишь вершина айсберга. На деле, значительная часть рынка — это компании, которые работают на стыке исследовательских задач и мелкосерийного, а иногда и опытного производства. Вот здесь как раз и кроется ключевая сложность: оборудование должно быть не просто надежным, но и гибким, адаптируемым под постоянно меняющиеся химические составы, форматы ячеек и протоколы тестирования. Слишком часто заказчики, особенно из научной среды, сначала требуют ?как у Tesla?, а потом осознают, что их бюджет и задачи — это прототипирование и отладка технологии, а не массовый выпуск. И вот тут начинается настоящая работа для поставщика.

Мой опыт подсказывает, что разрыв между R&D и серийным производством — главная боль для многих стартапов в области новых аккумуляторов. Университетская лаборатория собрала работающий прототип, но технологии его сборки нетривиальны. Нужно не просто купить сварочный лазер или машину для заливки электролита. Нужна система, которая обеспечит воспроизводимость параметров на каждой ячейке в мини-партии. А это уже вопрос контроля среды, чистоты, дозирования, программного обеспечения для сбора данных. Многие производители оборудования из классического машиностроения эту часть недооценивают, делая ставку на механику и скорость. В итоге установка работает, но разброс характеристик у готовых аккумуляторов такой, что о какой-либо статистике и речи быть не может.

Я видел проекты, которые буксулили месяцами именно из-за этого. Закупили, казалось бы, солидное оборудование для формирования и тестирования аккумуляторов, а оно выдает данные, которые невозможно корректно интерпретировать. Потому что датчики не откалиброваны под конкретный химический состав, или софт не позволяет гибко менять алгоритмы заряда-разряда. В итоге инженеры возвращаются к ручным методам, теряя время и увеличивая себестоимость прототипа. Это тупик.

Поэтому сейчас ценятся те, кто предлагает не просто аппаратную часть, а комплексное решение. Как, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Я обратил на них внимание именно из-за их заявленной ориентации на университеты и НИИ. Их подход, судя по описанию на сайте https://www.xiaoweitop.ru, строится вокруг создания ?интеллектуальной платформы комплексного обслуживания?. На практике это часто означает, что к станку прилагается серьезная программная оболочка, позволяющая моделировать процессы и адаптировать параметры под нестандартные задачи. Для исследовательского центра, который сегодня работает с литий-ионными, а завтра — с твердотельными элементами, такая гибкость критически важна.

Тут нельзя не затронуть тему географического происхождения оборудования. ?Китайское? — все еще для многих синоним ?бюджетного и не самого надежного?. Но в сегменте специализированного оборудования для R&D это уже давно не так. Да, массовые сборочные линии могут быть другой историей. А вот когда речь идет о высокоточных камеры для сушки электродов, или системах замеса паст с контролем вакуума и температуры, китайские производители, особенно такие как Сяовэй, часто предлагают лучший баланс цены, функциональности и техподдержки, чем многие европейские бренды.

Почему? Потому что они выросли внутри огромного внутреннего рынка новых технологий, где спрос на гибкие R&D-решения был колоссальным последние 10 лет. Они научились быстро итератировать, дорабатывать оборудование под запрос конкретной исследовательской группы. Я знаю кейс, когда для одного российского технопарка они модифицировали стандартную установку для заливки электролита, добавив шлюз для работы в аргоновой атмосфере с сверхнизким содержанием влаги. И сделали это за сроки и деньги, которые местный механический цех даже не стал рассматривать.

Конечно, есть нюансы. Иногда документация переведена с китайского на английский машинным способом, и в деталях можно запутаться. Иногда нужно быть готовым к более плотной коммуникации по техвопросам, возможно, с использованием скриншотов и видео. Но в целом, уровень проработки решений для конкретных исследовательских задач у них очень высок. Компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи, основанная в 2014 году, как раз из этой когорты — она не пытается быть всем для всех, а фокусируется на создании безопасной и эффективной платформы именно для экспериментальных исследований и инкубации технологий.

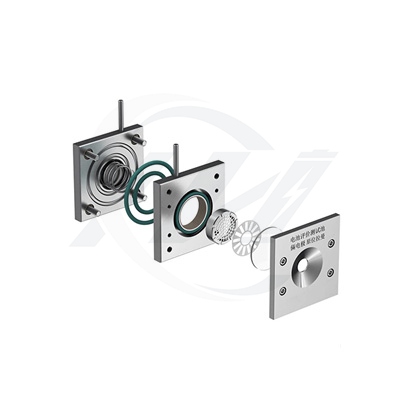

Говоря об оборудовании для производства (а точнее, для отработки производства) аккумуляторов, нельзя ограничиваться только процессом сборки. Пожалуй, самый критичный участок — это тестирование и формирование. И здесь ключевой параметр — безопасность. Ячейки на этой стадии нестабильны, возможны вспучивания, тепловые разгоны. Качественное оборудование должно иметь не просто аварийное отключение, а многоуровневую систему защиты: датчики давления, температуры в каждой ячейке, газоанализаторы, автоматические системы пожаротушения.

Многие, экономя, покупают ?голые? тестовые стенды, а потом сами пытаются прикрутить к ним системы безопасности. Это путь к катастрофе. Гораздо правильнее искать поставщиков, которые изначально закладывают безопасность в архитектуру. На том же сайте xiaoweitop.ru видно, что безопасность (safe) стоит у них в описании на первом месте. И это не просто слово. В их комплексах для циклирования и тестирования аккумуляторов, как правило, предусмотрены индивидуальные изолированные каналы, чтобы авария в одной ячейке не затронула всю партию. Это дороже, но это единственный разумный подход для серьезной работы.

Второй момент — сбор и управление данными. Современное исследование — это data driven science. Оборудование должно не только проводить циклы заряда-разряда, но и записывать вольтамперные кривые, импеданс, температуру с высокой частотой, и делать это в удобном для последующего анализа формате. Возможность интеграции с LabView или собственным ПО заказчика — must have. Без этого все превращается в ?черный ящик?: аккумуляторы протестированы, а понять, почему один лучше другого, невозможно.

И вот, когда технология в лаборатории отработана, встает вопрос о масштабировании. Создание пилотной линии — это следующий вызов для производителей оборудования. Здесь уже нужна не просто гибкость, а модульность и преемственность данных. Оборудование для лабораторного замеса пасты должно иметь логическое продолжение в виде небольшой, но непрерывной линии нанесения покрытия для пилотного производства. Параметры, полученные на исследовательской установке, должны быть легко переносимы на пилотную.

Частая ошибка — закупать оборудование для каждого этапа у разных поставщиков. В итоге получается ?зоопарк? из машин, которые не ?разговаривают? друг с другом. Скорость подачи, ширина, толщина покрытия — все нужно отлаживать заново, теряя консистентность материала. Идеально, когда один поставщик может предложить связанное технологическое решение для ключевых этапов: приготовление электродной массы, нанесение, каландрирование, сборка ячеек, формирование. Это снижает риски и ускоряет выход на стабильные параметры продукции.

Именно комплексный подход, который декларирует Сяовэй Нью Энерджи, здесь и важен. Их цель — предоставить не разрозненные станки, а именно платформу. Это означает, что их оборудование для разных стадий, скорее всего, будет иметь совместимые интерфейсы управления и протоколы обмена данными. Для заказчика, который движется от научной идеи к индустриальному образцу, такая экосистема бесценна. Она позволяет сохранить фокус на самой технологии аккумулятора, а не на бесконечной отладке стыков между агрегатами.

Так что, возвращаясь к началу. Выбор производителя оборудования для производства автомобильных аккумуляторов — это не просто закупка техники. Это выбор технологического партнера на годы вперед. Особенно если речь идет о фазе исследований и подготовки к производству. Нужно смотреть не на блестящие каталоги с картинками огромных заводов, а на реальный опыт работы с задачами, похожими на ваши. На готовность адаптировать решения. На встроенные системы безопасности и сбора данных. На возможность построения целостной цепочки от лабораторного образца до пилотной линии.

Компании вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи занимают здесь свою четкую нишу. Они не конкурируют с гигантами, строящими гигафабрики. Они обслуживают тот самый сложный и критически важный этап, на котором рождается и проверяется инновация. Их история, начиная с 2014 года, и фокус на научные институты говорит о понимании этой специфики. В конечном счете, успех проекта новых аккумуляторов часто зависит от того, насколько хорошо оборудование позволяет инженерам и ученым реализовывать их идеи, а не бороться с капризной ?железкой?. И в этом смысле, правильный поставщик — это тот, кто максимально убирает барьеры на этом пути, предлагая не просто машины, а работающую, безопасную и умную среду для разработки.