ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о китайских производителях оборудования для литий-ионных батарей, многие сразу представляют гигантов вроде CATL или BYD. Но это ошибка, и довольно распространенная. Речь ведь не о тех, кто делает сами батареи, а о тех, кто создает для них ?инструменты? — смесители, каландры, машины для нанесения покрытия, сборки ячеек. И здесь ландшафт совсем другой, более фрагментированный и, скажу честно, местами хаотичный. Мои коллеги по цеху часто спорят, что важнее: гнаться за полной автоматизацией линии или сначала добиться стабильности на ключевых участках. Я, на основе своего опыта, склоняюсь ко второму.

Если копнуть, то производителей оборудования сотни. Условно их можно разделить на три эшелона. Верхний — это компании с громкими именами, которые могут предложить готовую turn-key линию. Цены соответствующие, и их клиенты — это крупные государственные или листинговые компании. Средний эшелон — это как раз самая интересная и динамичная часть. Тут работают десятки предприятий, которые часто выросли из мастерских, обслуживающих какой-то один технологический процесс. Например, кто-то гениально делает вакуумные сушильные печи, но слаб в сборке модулей. Их сила — в гибкости и скорости доработки под конкретную задачу заказчика.

И есть третий слой — мелкие цеха, которые берутся за всё подряд, качество... скажем так, лотерея. Многие западные клиенты, приходя на рынок, ищут сразу ?топ-1?, но часто переплачивают за бренд, когда их потребности с лихвой закрывает крепкий середнячок из второго эшелона. Ключевой момент здесь — не оборудование как таковое, а понимание технологом всего цикла. Можно купить самый дорогой каландр, но если не выверены параметры суспензии, толку не будет. Производители оборудования в Китае это постепенно осознали и теперь часто ?продают? не станок, а решение, включая консультации по техпроцессу.

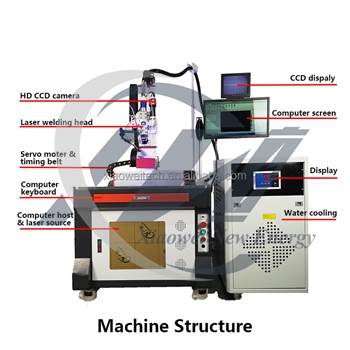

Здесь стоит упомянуть такую компанию, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они не типичный массовый производитель, их ниша — это скорее связующее звено между НИОКР и серийным производством. Основанная в 2014 году, компания сфокусировалась на создании платформ для экспериментальных исследований и пилотных линий. По сути, они помогают университетам и корпоративным R&D-отделам ?материализовать? идею в работающий прототип, прежде чем та пойдет на большую линию. Это критически важный этап, который многие недооценивают, бросаясь сразу в масштабирование. Их сайт https://www.xiaoweitop.ru отражает этот подход — безопасность, эффективность, интеллектуальная платформа для инкубирования. В контексте производителей оборудования это важный сегмент — создание инструментов для отладки технологии.

Самая большая головная боль при работе с китайскими поставщиками — это не качество отдельной машины, а ее интеграция в общую линию. Часто бывает так: покупаешь смеситель у одного ван, каландр у другого, а сборщик ячеек у третьего. И начинается: интерфейсы не стыкуются, программное обеспечение не коммуницирует, данные о параметрах с одной машины не передаются на следующую. Получается не линия, а набор разрозненных островков. Автоматизация есть, а ?интеллекта? нет. Многие производители оборудования для производства литий-ионных батарей сейчас активно работают над этим, развивая собственные SCADA-системы, но универсального стандарта нет.

Еще один момент — это ?железо? против ?софта?. Китайские инженеры блестяще могут скопировать и улучшить механическую часть, это факт. Но когда дело доходит до алгоритмов управления, предиктивной аналитики, глубокой настройки под материалы с разной партией — тут еще есть куда расти. Я видел линии, где немецкий контроллер стоит на китайском станке — и это работает идеально. Но цель-то в локализации и снижении стоимости. Сейчас тренд на найм программистов и специалистов по data science прямо в штат заводов-изготовителей.

Из личного опыта: мы как-то заказали машину для нанесения покрытия с требованием равномерности в +/- 1.5 микрон на длине в 500 мм. На бумаге и при приемочных испытаниях у поставщика всё было идеально. Привезли к себе, запустили в линию — начались скачки. Оказалось, проблема в системе подготовки и подачи суспензии, которую мы купили отдельно. Производитель основного оборудования, конечно, сказал ?это не наша зона ответственности?. Пришлось месяц колдовать на месте, приглашая инженеров от обоих поставщиков. Вывод: покупая оборудование, всегда нужно оговаривать и тестировать его работу в связке со смежными агрегатами, даже если они от других вендоров.

Сейчас все говорят о твердотельных батареях. И производители оборудования в Китае уже активно готовятся к этому переходу. Это не просто модернизация, это смена парадигмы. Оборудование для нанесения жидкого электролита станет не нужно, зато резко вырастет спрос на прессы для керамических сепараторов и высокоточные установки для формирования многослойных структур. Компании, которые раньше делали станки для традиционных LI-ion, сейчас вкладываются в R&D в этом направлении. Кто успеет первым вывести стабильное решение, тот захватит новый рынок.

Второй очевидный тренд — цифровизация и ?цифровой двойник?. Речь не просто о датчиках, а о создании виртуальной копии всей производственной линии. Это позволяет симулировать изменения параметров, предсказывать износ, оптимизировать энергопотребление. Крупные игроки уже внедряют такие системы. Для средних производителей это пока дорого, но они начинают с малого — например, с систем мониторинга ключевых параметров в реальном времени с помощью простых и недорогих сенсоров. Это уже дает огромный выигрыш в стабильности качества.

И третий момент — экологичность и рециклинг. Давление на отрасль растет. Оборудование для производства должно учитывать не только эффективность, но и минимизацию отходов, возможность легкой утилизации или очистки. Например, системы замкнутого цикла для растворителей или установки для сухого нанесения электродной массы (хотя это пока дорого). Это уже не просто ?хорошо иметь?, а требование многих международных заказчиков.

Вернемся к теме связки НИОКР и производства. Вот здесь как раз и важна роль таких интеграторов, как упомянутая ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их философия — создание безопасной и интеллектуальной платформы для инкубирования — это ответ на одну из ключевых проблем. Часто ученые в лаборатории создают выдающийся образец, но технология абсолютно не готова к переносу на завод. Нет отработанных параметров, нет понимания, какое именно оборудование нужно.

Их подход позволяет подобрать, скомпоновать и, что критически важно, адаптировать оборудование для отработки именно этого техпроцесса в малом масштабе. Это не покупка линии, это аренда или создание ?конструктора? для экспериментов. Это позволяет сэкономить колоссальные средства и время, избежав ошибок при масштабировании. По сути, они готовят технологию к встрече с крупными производителями оборудования, делая ее ?инвестиционно привлекательной?.

Я знаю один проект, где именно через такую пилотную линию прошла технология по катодному материалу с повышенной емкостью. В университете делали граммы, на пилотной линии вышли на килограммы в день, отладили все параметры — скорость нанесения, давление каландрирования, режим сушки. И только с этим пакетом данных они пришли к крупному вендору, который смог спроектировать серийную линию, уже зная все ?подводные камни?. Без этого промежуточного звена проект мог бы утонуть в бесконечных дорогостоящих доработках на полноразмерном заводском оборудовании.

Итак, подводя некий итог. Рынок производителей оборудования для литий-ионных батарей в Китае — это не монолит, а живой, быстро эволюционирующий организм. Выбор поставщика должен определяться не только бюджетом, но и стадией вашего проекта. Для фундаментальных исследований и отладки технологии нужны одни партнеры (интеграторы пилотных решений), для построения гигафабрики — совершенно другие.

Самое ценное, что появилось в последние годы, — это растущее понимание комплексности. Лучшие производители уже не продают ?ящик с кнопками?, они продают технологический результат. Они готовы глубоко вникать в химию ваших материалов, чтобы настроить механику. И наоборот, как показывает пример с ООО Гуандун Сяовэй, появились компании, которые фокусируются на критически важном промежуточном этапе, без которого даже самая brillant идея может не дойти до конвейера.

Главный совет, который я могу дать, исходя из своего, не всегда гладкого, опыта: никогда не экономьте на этапе пилотирования и отладки техпроцесса. Потраченные здесь время и деньги окупятся сторицей, когда вы начнете масштабирование. И ищите партнеров, которые мыслят не станками, а циклами, данными и конечным качеством ячейки. Именно такие компании, большие и малые, и определяют сегодня лицо индустрии оборудования для производства литий-ионных батарей в Китае.