ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях машин для нанесения покрытий, многие сразу представляют гигантов вроде Bühler или SACMI — это, конечно, логично, но в этом и кроется главный подвох. Отрасль давно не ограничивается парой громких имен, и за последние годы появилась масса игроков, которые работают в узких, но критически важных нишах. Особенно это заметно в сегменте оборудования для R&D и опытного производства, где требования к гибкости и точности часто выше, чем к чистой производительности. Вот здесь, кстати, и начинается самое интересное — многие покупатели ошибочно гонятся за ?брендом?, упуская из виду, что для лаборатории или пилотной линии нужна совсем другая философия проектирования. Сам через это прошел, когда лет семь назад искал установку для нанесения тонкопленочных электродов — стандартные промышленные аппараты просто не подходили по параметрам контроля толщины и воспроизводимости.

Здесь ключевой момент — подход к проектированию. Крупные производители машин для нанесения покрытий, ориентированные на массовое производство, заточены под стабильность, скорость и минимизацию затрат на цикл. Их оборудование — это часто монолитные, жестко сконфигурированные линии. Но в исследованиях или при отработке технологии всё наоборот: нужна модульность, возможность быстро менять параметры, адаптировать узел нанесения под разные субстраты или типы суспензий. И главное — детальная телеметрия. Помню, как на одной из выставок в Новосибирске разговаривал с инженерами из ООО Гуандун Сяовэй Нью Энерджи Технолоджи — они тогда как раз показывали свою проточную ячейку для нанесения каталитических слоев. Меня поразило, что они изначально закладывали в конструкцию возможность интеграции с внешними системами мониторинга в реальном времени, причем без серьезной переделки. Это редкое качество для многих азиатских производителей, которые часто предлагают ?закрытые? решения.

Их сайт — https://www.xiaoweitop.ru — хорошо отражает эту специализацию: акцент на обслуживание университетов и НИИ, а не на продажу типовых линий. В описании компании прямо сказано про ?безопасную, эффективную и интеллектуальную платформу для экспериментальных исследований?. Это не просто маркетинг — в их каталоге видно, что многие установки имеют опции для подключения датчиков толщины мокрой пленки in-situ или системы рециркуляции суспензии с контролем вязкости. Для исследовательской группы, которая работает, скажем, с перовскитами или твердотельными электролитами, такие возможности часто важнее, чем имя производителя на шильдике.

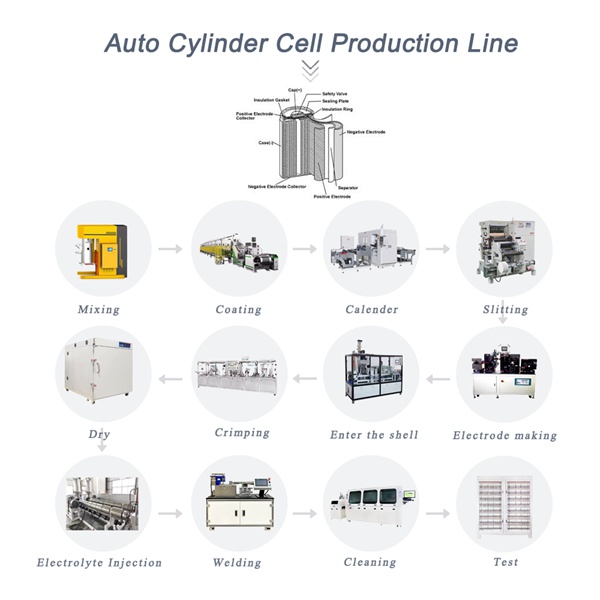

При этом нельзя сказать, что они делают ?лабораторные игрушки?. Как раз наоборот — их философия, судя по всему, в том, чтобы создать оборудование, которое может масштабироваться от лабораторного прототипа до пилотной линии. Это сложная задача, и не все производители машин для нанесения покрытий с ней справляются. Часто бывает разрыв: лабораторная установка — одно, а для пилотного производства приходится покупать совсем другое оборудование, и все параметры приходится выводить заново. Компания, основанная в 2014 году, судя по всему, этот путь прошла и теперь предлагает решения, которые сокращают этот разрыв.

Самая распространенная ошибка — фокусироваться только на основном узле нанесения (вале, сопле, щели) и игнорировать ?периферию?. А ведь именно она часто определяет успех или провал процесса. Возьмем, к примеру, систему подготовки и подачи суспензии. В лаборатории ты можешь вручную перемешать, дегазировать в ультразвуковой ванне и залить в шприц. На пилотной линии так уже не получится. Нужна система с постоянным перемешиванием, термостатированием, контролем уровня и, желательно, автоматической промывкой. Один наш проект по нанесению твердого электролита для литий-ионных аккумуляторов чуть не провалился именно из-за этого — лабораторные образцы были отличные, а при попытке повторить процесс на более крупной установке началась коагуляция и расслоение суспензии в подающем трубопроводе. Оказалось, что в лабораторной установке путь от емкости до субстрата был 20 см, а в пилотной — больше двух метров, и реология состава этого не выдержала.

Второй момент — система сушки или отверждения. Многие производители машин для нанесения покрытий предлагают ее как опцию, но часто это стандартная ИК-лампа или печь с градиентом температуры. А если тебе нужна точная термообработка по сложному профилю для многослойного покрытия? Или быстрая сушка с контролем скорости испарения растворителя, чтобы избежать дефектов типа ?апельсиновой корки?? Вот здесь и видна глубина проработки. На том же сайте xiaoweitop.ru в описании некоторых линий упоминается возможность синхронизации скорости конвейера с зонами нагрева и охлаждения по заданной программе. Это как раз та деталь, которая говорит о понимании реальных технологических задач.

И третий камень преткновения — воспроизводимость. В лаборатории оператор может подкрутить параметры ?на глазок? и получить хороший образец. На оборудовании для пилотного или мелкосерийного производства такой подход недопустим. Нужна система, которая запоминает все параметры рецепта: скорость, зазор, давление, температуру на каждом этапе. И что важно — позволяет их жестко блокировать для оператора, оставляя возможность изменять только авторизованному технологу. Это вопрос не только качества, но и безопасности технологического процесса.

Расскажу на реальном примере из практики. Одна научная группа в российском институте несколько лет успешно делала образцы мембран для топливных элементов методом ручного литья с помощью примитивного аппликатора. Покрытия получались хорошие, но исключительно в рамках одной партии из пяти образцов. Когда встал вопрос о подготовке партии в 100 образцов для межлабораторных испытаний, начались проблемы: разброс по толщине достиг 15%, появились дефекты. Группа обратилась к нам за консультацией по выбору оборудования.

Мы рассматривали несколько вариантов, в том числе и европейские бренды, но они были либо избыточны (и дороги), либо слишком ?закрыты? для модификаций. В процессе поиска наткнулись на предложение от ООО Гуандун Сяовэй Нью Энерджи Технолоджи — автоматизированную установку для нанесения покрытий на гибкие подложки формата до A3. Ключевым аргументом стало то, что она позволяла использовать их существующие держатели подложек и, что критично, имела встроенную систему контроля толщины мокрой пленки с обратной связью на скорость движения ножа. Это было именно то, что нужно для переноса их ручной методики в автоматический режим с сохранением ?почерка?.

Внедрение, конечно, заняло месяца три — пришлось подбирать оптимальную скорость, давление, угол ножа. Но в итоге воспроизводимость по толщине вышла на уровень 3%, а производительность увеличилась в разы. Важный нюанс: производитель предоставил удаленный доступ к ПО для калибровки датчиков, что позволило нашим инженерам самостоятельно адаптировать алгоритмы под специфику их суспензии. Это уровень сервиса, который я далеко не всегда встречаю даже у более именитых поставщиков.

Если говорить о трендах, то я бы выделил три. Первый — это интеграция систем машинного зрения для контроля дефектов непосредственно в процессе нанесения. Раньше это было прерогативой только крупных линий, но сейчас такие модули начинают предлагать и для лабораторно-пилотного оборудования. Второй тренд — экологичность и безопасность. Всё больше заказчиков требуют закрытых камер с абсорбцией паров растворителей или систем нанесения, минимизирующих отходы суспензии. Это уже не просто ?хорошо бы иметь?, а часто обязательное требование для допуска оборудования в чистое помещение.

Третий, и, на мой взгляд, самый важный тренд — это цифровой двойник процесса. Речь не об общей цифровизации, а о возможности на основе данных с установки строить модель, которая предсказывает, как изменение того или иного параметра (вязкости, температуры подложки) скажется на конечных свойствах покрытия. Производители машин для нанесения покрытий, которые смогут предложить не просто оборудование с датчиками, а готовые алгоритмы для такой аналитики, получат серьезное преимущество. На мой взгляд, такие компании, как ООО Гуандун Сяовэй, с их ориентацией на научно-исследовательский сектор, находятся в хорошей позиции, чтобы развивать именно это направление — создание интеллектуальной платформы, а не просто станка.

Кстати, их фокус на ?расширение возможностей научных исследований и промышленного инкубирования?, заявленный в описании, — это как раз про это. Оборудование перестает быть просто инструментом для выполнения операции, а становится частью исследовательского контура, генерирующим данные для анализа. В будущем, я уверен, ценность будет заключаться именно в этом.

Подводя черту, хочу сказать, что выбор производителя машин для нанесения покрытий — это всегда компромисс. Не бывает идеального оборудования на все случаи жизни. Самое главное — четко определить, для каких задач оно нужно именно сейчас и, что не менее важно, какие задачи могут появиться через год-два. Если вы работаете в области новых материалов, энергетики, гибкой электроники — смотрите в сторону производителей, которые понимают специфику R&D. Их оборудование может стоить немного дороже типового, но оно сэкономит вам месяцы на адаптацию и доработки.

Не стесняйтесь запрашивать тестовые образцы покрытий, сделанные на конкретной установке на ваших же материалах. Никакие паспортные характеристики не заменят этого. И обязательно общайтесь напрямую с инженерами производителя, а не только с менеджерами по продажам. Задавайте каверзные вопросы про ремонтопригодность, доступность запасных частей, возможность модернизации. Ответы на них многое скажут о компании.

Что касается конкретно упомянутой компании, то их история, начавшаяся в 2014 году, и четкая ориентация на научный сектор вызывают доверие. Они явно заняли свою нишу, не пытаясь конкурировать с гигантами в массовом сегменте. А в нашем деле, как известно, часто выигрывает не самый большой, а самый подходящий.