ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда все говорят о производителях материалов для твердотельных аккумуляторов, часто кажется, что речь идёт о какой-то единой, понятной отрасли. На деле же — это лоскутное одеяло из лабораторий, стартапов и редких промышленных игроков, где каждый второй называет себя ?производителем?, имея в виду партию в несколько килограмм в месяц. Главное заблуждение — что проблема только в электролите. А анодные, катодные материалы? Их спекание, совместимость интерфейсов? Вот где собака зарыта.

Мой опыт подсказывает, что нужно сразу делить компании на две категории. Первые — те, кто действительно ведёт НИОКР под конкретную архитектуру ячейки, скажем, сульфидную или оксидную. Они не просто синтезируют Li?PS?Cl или LLZO, а работают над морфологией частиц, проводящими добавками, составами для катодных композитов. Вторые — это часто дистрибьюторы или ?переупаковщики? химических реактивов. Купил тонну прекурсоров у базового химического завода, размолол, просеял — и вот тебе ?материал для твердотельных батарей?. Разница в цене и качестве — на порядок.

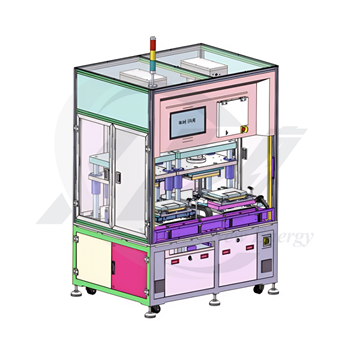

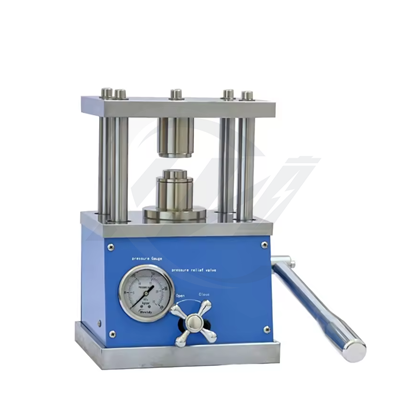

Вот, к примеру, возьмём компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они с 2014 года работают не как классический производитель материалов, а как сервисная платформа для НИОКР. Это важный нюанс. Их сайт xiaoweitop.ru — это, по сути, каталог оборудования и решений для тех, кто эти материалы создаёт и тестирует. Вакуумные линии для напыления, глюбоксы для сборки ячеек, прессы для пеллет. Они не производят килотонны сульфидного электролита, но они дают инструменты тем, кто хочет его исследовать и в будущем производить. Это другой, но критически важный сегмент цепочки создания стоимости.

Почему это важно? Потому что многие стартапы, закупая ?материалы? у второй категории, потом годами бьются над воспроизводимостью результатов. Одна партия спекается, другая — нет. Виноват, конечно, ?производитель?. А на деле — не было глубокой спецификации материала под процесс. ООО Гуандун Сяовэй Нью Энерджи Технолоджи в своей нише как раз и помогает выстроить этот процесс от эксперимента до пилотной линии, что, по их заявлению, и является их миссией — создание интеллектуальной платформы для исследований и инкубирования.

Все дискуссии в научных журналах — это одно. А когда пытаешься масштабировать — совсем другое. С сульфидными электролитами, например, та же Li?PS?. В лаборатории синтез из элементов в шаровой мельнице — выглядит просто. Но попробуй сделать это в объёме 100 кг. Влажность, контроль стехиометрии серы, выделение H?S... Нужны инертные атмосферные боксы промышленного масштаба, и вот тут как раз услуги по организации таких линий, которые предлагают подобные сервисные компании, становятся бесценными. Без этого ты не производитель, а так, экспериментатор.

Оксиды, типа Li7La3Zr2O12 (LLZO). Казалось бы, стабильнее. Но проблема спекания! Нужны температуры под 1200°C, чтобы добиться плотной керамики. А при таких температурах литий летучий. Значит, нужны сложные методики — искровое плазменное спекание (SPS) или горячее прессование. Оборудование дорогущее, и его настройка — это искусство. Видел, как команда полгода подбирала температурный профиль, чтобы получить электролит с проводимостью близкой к заявленной в паспорте материала от поставщика. И это только электролит. А ещё нужно его интегрировать с электродами.

Именно поэтому многие объявленные ?производители материалов? на деле фокусируются на чём-то одном. Кто-то на высокочистых прекурсорах (фосфор, сера, карбонаты лития особой чистоты). Кто-то — на готовых к применению суспензиях катодных материалов с уже диспергированным в них твердым электролитом. Это уже следующий уровень — предварительная интеграция. Но и тут встаёт вопрос стабильности суспензии, совместимости связующих.

Когда говорят о Китае в этом контексте, сразу думают о гигафабриках. Но не менее важна прослойка компаний, которые создают экосистему для разработки. Как та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их ориентация на университеты, НИИ и корпоративные R&D отделы — это очень точное попадание в потребность. Потому что прежде чем строить завод, нужно десять раз проверить технологию на лабораторном и пилотном уровне.

Они, судя по всему, не конкурируют с гигантами вроде CATL или BYD в производстве конечных материалов. Они — поставщик решений и возможностей. Нужна линия для сухого нанесения электродных слоев в инертной атмосфере? Или компактный глюбокс для сборки прототипов ячеек с контролем точки росы до -70°C? Такие компании закрывают эти узкие, но критически важные запросы. Без этого оборудования даже самый перспективный материал от самого продвинутого производителя не получится корректно оценить.

Это, кстати, частая ошибка западных аналитиков — смотреть только на объёмы выпуска тоннажа материалов. А инфраструктура для исследований и отработки технологий — это такой же стратегический актив. Кто её предоставляет, тот косвенно влияет и на то, какие материалы в итоге выйдут в массовое производство. Компания, позиционирующая себя как платформа для комплексного обслуживания экспериментальных исследований, находится в самом начале этой цепочки, но от её эффективности зависит скорость всей последующей работы.

Допустим, у тебя есть идеальный, на бумаге, материал. Проводимость 10 мСм/см, электрохимическое окно 5 В. Ты отдаёшь его клиенту — сборщику прототипов ячеек. И начинается. Оказывается, твой сульфидный порошок имеет такое поверхностное натяжение, что с обычным PVDF-связующим он не формирует стабильную плёнку. Нужен особый связующий агент. Или — классика — проблема контакта твёрдый электролит / катодный материал. Межфазное сопротивление зашкаливает.

Настоящие производители материалов высшего эшелона уже работают не над ?голым? электролитом, а над комплексными решениями. Например, поставляют катодный активный материал (скажем, NMC811) уже покрытый тончайшим слоем твёрдого электролита методом ALD или какого-то золь-гель процесса. Это уже не просто продажа порошка, это продажа технологии интеграции. Но таких игроков — единицы, и цены соответствующие.

Большинство же пока торгует ?кирпичами?, а ?здание? инженеры заказчика должны построить сами. И вот тут-то и становится ясно, кто был настоящим производителем-партнёром, а кто — просто продавцом химикатов. Первый предоставляет техподдержку, совместные эксперименты по оптимизации состава под процесс клиента. Второй — отправляет паспорт качества и счёт.

Сейчас рынок материалов для твердотельных аккумуляторов — это дикий запад. Сотни мелких игроков. Но я уверен, что в ближайшие 3-5 лет начнётся жёсткая консолидация. Выживут те, кто либо имеет доступ к дешёвым источникам лития и уникальным прекурсорам (например, к определённым типам серы для сульфидов), либо те, кто смог решить проблему интеграции и предлагает не материал, а готовый технологический пакет (material + processing solution).

Отдельно выживут и станут крайне востребованными инфраструктурные и сервисные компании, подобные ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Потому что волна исследований не спадет, а с приближением коммерциализации потребность в быстром и качественном прототипировании, в пилотных линиях для отработки технологий будет только расти. Их модель ?безопасной, эффективной и интеллектуальной платформы? — это ответ на запрос о снижении порога входа в область для новых игроков.

Так что, когда в следующий раз услышишь ?производитель материалов для твердотельных аккумуляторов?, стоит спросить: а что именно он производит? Чистые прекурсоры? Готовые функциональные порошки электролитов? Композитные катодные смеси? Или, может, он производит саму возможность для других их производить и тестировать? От ответа зависит очень многое. И в этой цепочке каждый сегмент важен, но путать их — значит обрекать себя на неверные ожидания и потерю времени.