ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях литиевых батарей, многие сразу представляют гигантов вроде CATL или LG. Но в реальности, особенно в сегменте специализированных решений для R&D и пилотных линий, картина куда сложнее. Там важна не столько массовая отгрузка, сколько умение слушать, адаптировать и, что часто упускают из виду, создавать безопасную среду для экспериментов. Именно на этом стыке и работаем мы — ООО Гуандун Сяовэй Нью Энерджи Технолоджи.

Частая ошибка — считать, что успешный лабораторный прототип автоматически масштабируется на производство. На деле между стендовым образцом и стабильной партией — пропасть. Мы с 2014 года видели десятки случаев, когда исследовательская группа получала блестящие данные по удельной энергии, но при попытке повторить это на 50 ячейках сталкивалась с разбросом параметров в 15-20%. И дело не в формуле, а в ?мелочах?: например, в режиме сушки электродной пасты или в том, как ведёт себя сепаратор при локальном перегреве в большой ячейке.

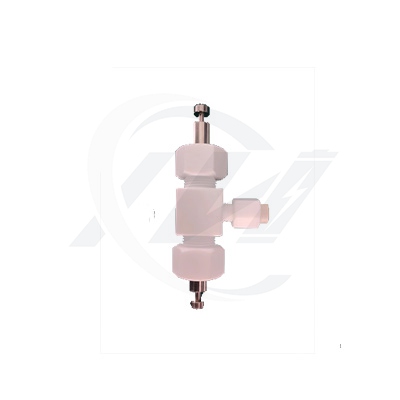

Поэтому наша роль как производителя литиевых батарей для науки и инкубации — не просто продать оборудование. Это скорее создание платформы, где можно безопасно пройти этот путь от идеи до малой серии. На сайте xiaoweitop.ru мы не случайно делаем акцент на ?комплексном обслуживании?. Клиенту — будь то университетский НИИ или стартап — нужен не просто аппарат для заливки электролита, а понимание, как его параметры влияют на циклируемость в конкретной химии катода.

Приведу пример: один из наших заказчиков разрабатывал батарею с кремний-углеродным анодом. В лаборатории всё работало. Но при переходе на нашу полуавтоматическую линию сборки начались проблемы с набуханием электродов после формирования. Оказалось, давление при каландрировании, оптимальное для графита, для их композита было избыточным. Пришлось вместе пересматривать весь участок, менять настройки. Это типичная ситуация, где производитель должен быть не поставщиком, а партнёром по решению проблем.

В работе с литием, особенно на ранних этапах, когда процессы ещё не отлажены, безопасность — это всё. Многие небольшие лаборатории экономят на системах контроля атмосферы в сухих комнатах или на датчиках утечки электролита. Потом случаются инциденты, пусть и небольшие, но убивающие месяцы работы. Мы всегда настаиваем на встроенных решениях по безопасности даже для самых компактных исследовательских линий.

У нас был проект для корпоративного R&D-отдела, где заказчик сначала хотел максимально удешевить оснащение пилотной линии. Мы предложили, казалось бы, более дорогой вариант — с распределённой системой газоанализа и автоматическим отключением питания при превышении порогов. Через полгода они написали благодарность: на этапе отладки процесса заливки одна из ячеек дала микротрещину, и система сработала, предотвратив потенциальный пожар. Стоимость простоя линии и возможного ущерба была несопоставима с ?переплатой?.

Этот опыт подтвердил наш подход: безопасность должна быть ?зашита? в архитектуру решения. На нашем портале xiaoweitop.ru мы стараемся не просто перечислять функции, а объяснять, почему та или иная конструкция камеры для сборки или логика работы контроллера критична. Для производителей литиевых батарей в нашем сегменте репутация надёжного и безопасного партнёра — главный актив.

Современные исследования — это данные. Раньше часто бывало: инженер записывает параметры сборки в тетрадь, а через месяц при анализе деградации батареи не может понять, из-за какой именно партии сырья или смены оператора пошла аномалия. Сегодня без оцифровки всего процесса просто нельзя.

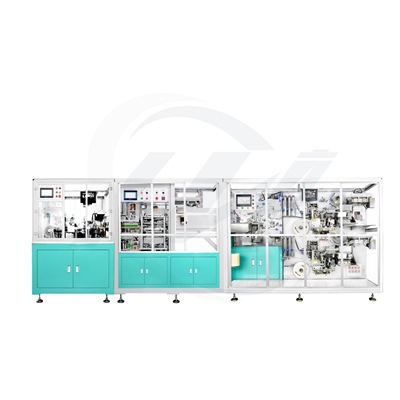

Мы движемся к тому, чтобы каждая наша линия или стенд были источниками структурированных данных. Не просто ?собрали ячейку?, а с привязкой ко всем этапам: замес пасты (скорость, время, температура), нанесение (толщина мокрого слоя, однородность по данным сканера), сушка (профиль температуры, точка росы), сборка (момент затяжки клемм, количество электролита, кривая формирования). Когда эти данные доступны в единой среде, как мы предлагаем в наших интегрированных решениях, исследователь может строить корреляции, которые раньше были невозможны.

Одна научная группа использовала нашу платформу для изучения влияния микродефектов сепаратора на рост дендритов. Они смогли автоматически связать данные оптического контроля сепаратора до сборки с импедансной спектроскопией ячейки после 100 циклов. Выявили пороговое значение дефектности, выше которого риск резко возрастает. Это и есть расширение возможностей исследований, о котором мы заявляем. Для производителя такого оборудования важно не просто продать ?железо?, а дать инструмент для открытий.

Расскажу о конкретном проекте. Стартап из сферы авиации разрабатывал батарею нестандартной формы под нужды БПЛА. Им нужны были не только ячейки, но и технология их паковки с активным охлаждением. Стандартные производители литиевых батарей отказывались от таких мелких и сложных заказов.

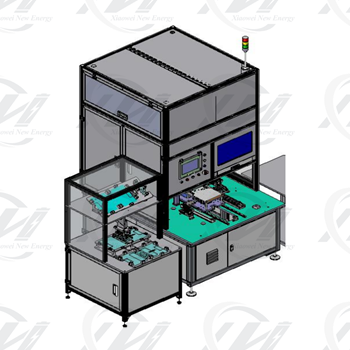

Мы начали с их лабораторного прототипа. Провели аудит их процесса: понятно, что ручная сборка для 10 штук годится, а для 500 — нет. Предложили поэтапный план: сначала доработали химию и конструкцию ячейки на нашем исследовательском оборудовании, затем спроектировали и собрали для них модульную полуавтоматическую линию. Ключевым было то, что линия позволяла собирать разные форматы ячеек, меняя лишь оснастку — это критично для стартапа, чьи требования меняются каждые полгода.

Сейчас они вышли на стабильный выпуск партий по 300-500 батарейных блоков в месяц. Их история — пример нашей ориентации на инкубацию. Мы не просто изготовили для них ячейки, мы помогли построить процесс, который они теперь могут масштабировать дальше самостоятельно. Такие проекты и определяют суть работы ООО Гуандун Сяовэй Нью Энерджи Технолоджи.

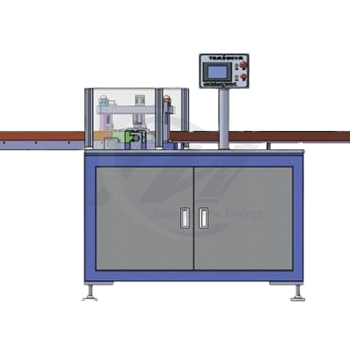

Главный вызов в нашей нише — баланс между гибкостью и надёжностью. Промышленный производитель массовых батарей ценит стандарт, повторяемость, минимум переменных. Мы же работаем в условиях, где переменные — это суть работы. Каждый новый материал, каждая новая архитектура ячейки требуют подстройки.

Наше решение — модульность. И в оборудовании, и в подходе к обслуживанию. Например, система формирования (formation) должна уметь работать с разными алгоритмами заряда-разряда, а софт — позволять исследователю легко их программировать, а не ждать обновления от нас. Это сложнее в разработке и поддержке, но без этого нельзя.

Смотрю в будущее: спрос на кастомизированные, быстрые и безопасные решения для R&D будет только расти. Химии становится больше (натрий, твердотельные, литий-серные), и каждой нужен свой путь от пробирки к продукту. Наша задача как производителя литиевых батарей для этой стадии — оставаться тем самым мостом, который не сломается под весом новых идей. Как мы это делаем, можно увидеть в деталях наших проектов на xiaoweitop.ru. Суть не в рекламе, а в демонстрации принципа: глубокое погружение в проблему клиента всегда окупается и для него, и для нас. В этом, пожалуй, и есть главный урок десяти лет работы.