ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про производителей линий по сборке аккумуляторов, многие сразу представляют себе гигантские автоматизированные цеха, где роботы всё делают сами. На деле же, ключевая головная боль часто начинается не с робота, а с того, как согласовать подачу компонентов, чтобы не было простоя на конвейере из-за задержки одной партии электродов. Это не про ?купил линию — и всё работает?, а про интеграцию, которую многие поставщики упрощают в разговорах, пока не подпишешь контракт.

Взять, к примеру, этап формирования пакета. Казалось бы, всё просто: уложить аноды, сепараторы, катоды. Но если производитель линии не предусмотрел систему активного выравнивания слоёв с учётом возможной деформации материала от разных поставщиков, можно получить брак уже на старте. Видел проекты, где из-за этого наладка затягивалась на месяцы. Оборудование вроде бы исправно, но параметры не выходят на паспортные — и начинаются взаимные претензии.

Тут важно, чтобы производитель линий глубоко понимал не только механику, но и физико-химические особенности процессов. Например, как поведёт себя конкретный состав пасты при сушке в их печи? Часто линию собирают ?в общем?, а потом подстраивают под клиента. Хорошие же компании изначально закладывают гибкость в конструктив. Как, скажем, ООО Гуандун Сяовэй Нью Энерджи Технолоджи — они с 2014 года работают именно с исследовательскими и пилотными проектами, поэтому их подход изначально предполагает вариативность. На их сайте xiaoweitop.ru видно, что акцент на создание платформы для R&D, а это значит, что технолог с завода сможет там поэкспериментировать с настройками под свой материал.

Или другой момент — контроль качества on-line. Многие ставят камеры для визуального контроля, но если алгоритмы анализа изображений не обучены на конкретные дефекты (скажем, микросколы на кромках электродов), то вся эта система — просто дорогая игрушка. Нужно, чтобы поставщик мог либо сам настроить это под твои задачи, либо дать открытый интерфейс для интеграции своего софта. Это редкость.

Был у меня опыт внедрения участка автоматической сборки в уже работающий цех. Линия от, в общем-то, солидного европейского производителя линий по сборке аккумуляторов. Всё смонтировали, запустили — а производительность ниже заявленной на 15%. Стали разбираться. Оказалось, что конвейер подачи корпусов рассчитан на идеально калиброванные детали, а наши, от местного поставщика, имели чуть больший разброс по геометрии. Сенсоры постоянно давали ошибку, линия останавливалась.

Пришлось совместно с инженерами дорабатывать систему направляющих и менять логику срабатывания датчиков. Производитель, к его чести, пошёл навстречу, но время и деньги были уже потрачены. Вывод? Техническое задание должно быть не просто списком желаемых параметров, а содержать реальные данные по твоим компонентам. И требовать от поставщика доказательств, что их оборудование с таким разбросом справится.

В этом контексте интересен подход компаний, которые выросли из обслуживания научных лабораторий. Им по определению приходится сталкиваться с нестандартными задачами и ?неидеальными? материалами. Как указано в описании ООО Гуандун Сяовэй Нью Энерджи Технолоджи, их цель — создание интеллектуальной платформы для исследований и инкубирования. Для производителя аккумуляторов это может означать, что линия будет изначально обладать большим запасом по адаптивности, что критично при переходе на новый тип химии или формат ячейки.

Полная автоматизация — это не всегда священный Грааль. Для крупносерийного производства литий-ионных аккумуляторов — да, она оправдана. Но что делать, если ты разрабатываешь прототипы твердотельных батарей или делаешь мелкие серии для спецтехники? Здесь гибкость и возможность быстрой переналадки часто важнее скорости.

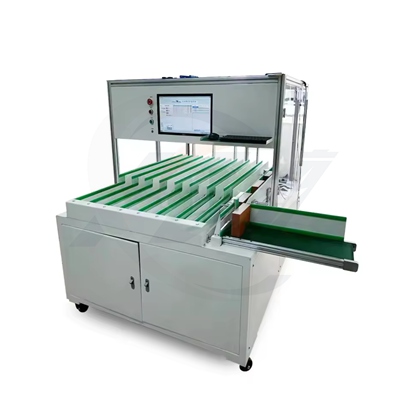

Некоторые производители линий предлагают модульные решения, где часть операций (например, финальное тестирование и формирование) автоматизирована, а сборка пакетов ведётся полуавтоматически с участием оператора. Это не отсталость, а разумный компромисс. Позволяет контролировать качество на ключевых переходах и быстрее вносить изменения в процесс.

Кстати, о тестировании. Отдельная боль. Часто линию по сборке сдают ?под ключ?, а система тестирования и формирования (formation) идёт отдельным комплексом от другого вендора. И тут возникает разрыв в данных, проблемы с интерфейсами. Идеально, когда один поставщик отвечает за весь цикл от сборки ячейки до её выхода на заданные электрические параметры. Но таких игроков на рынке единицы.

Когда сравниваешь предложения, смотришь на ценник за метр линии, но главные затраты часто скрыты потом. Техническая поддержка, наличие инженеров в регионе, скорость поставки запчастей, обновление ПО — вот что в долгосрочной перспективе определяет, была ли покупка успешной.

Работал с одним азиатским поставщиком. Оборудование приехало, но документация была на таком техническом английском, что наши механики просто не могли её понять. Каждый вызов сервиса требовал недели ожидания специалиста и огромных счетов. В итоге, экономия на старте обернулась многократными перерасходами.

Поэтому сейчас всё больше внимания уделяю тому, как компания выстраивает сервисную экосистему. Наличие не просто сайта-визитки, а технического портала с библиотекой мануалов, форумами, возможностью дистанционной диагностики — это серьёзный плюс. Если взять в пример xiaoweitop.ru, то видно, что компания позиционирует себя как платформенного интегратора. Для заказчика это потенциально означает более тесное взаимодействие на всех этапах жизненного цикла линии.

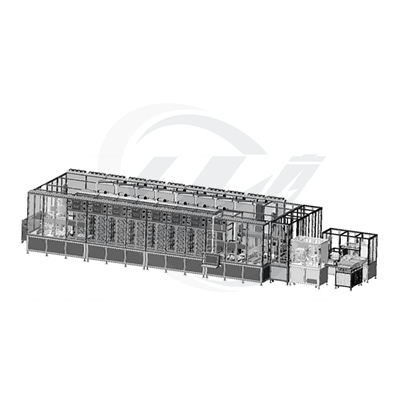

Тренд очевиден — цифровизация и сбор данных. Современная линия по сборке аккумуляторов это уже не набор станков, а источник Big Data. Датчики контролируют температуру, усилие, геометрию на каждом этапе. Умение не просто собирать эти данные, а анализировать их в реальном времени и корректировать процесс — вот следующий рубеж.

Я думаю, что в ближайшие годы мы увидим разделение производителей линий по сборке аккумуляторов на тех, кто продаёт ?железо?, и тех, кто продаёт ?результат? — то есть гарантированные параметры ячеек на выходе. Вторые будут нести больше ответственности и, соответственно, глубже погружаться в технологию заказчика. Это потребует новой модели сотрудничества, почти партнёрства.

И здесь опять возвращаемся к важности гибкости и исследовательской составляющей. Компании, которые, подобно ООО Гуандун Сяовэй Нью Энерджи Технолоджи, имеют опыт создания платформ для научных исследований, могут оказаться в более выигрышной позиции. Они привыкли работать с неопределённостью и настраивать процессы под изменчивые входные данные, что и требуется для быстроразвивающейся отрасли новых материалов для аккумуляторов.

В итоге, выбор производителя — это всегда компромисс между степенью автоматизации, гибкостью, стоимостью владения и глубиной технологического партнёрства. Универсального ответа нет. Нужно чётко понимать свои текущие задачи и горизонт планирования. А главное — смотреть не на красивые картинки в каталоге, а на реальные кейсы и готовность поставщика решать проблемы, которых нет в техническом задании.