ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях линий по производству литиевых батарей, многие сразу представляют гигантские автоматизированные заводы с роботами. Это, конечно, часть правды, но лишь верхушка айсберга. На деле, значительная часть рынка — это компании, которые работают на стыке опытного производства и мелкосерийного выпуска, создавая не столько типовые конвейеры, сколько сложные исследовательские и инкубационные платформы. Вот здесь и кроется главное недопонимание: ищут готовый ?коробочный? продукт, а реальная потребность часто — в гибкой, адаптируемой системе, которую можно ?доводить? под конкретные задачи лаборатории или стартапа. Сам много лет наблюдаю, как заказчики из НИИ или корпоративных R&D-отделов сначала просят ?стандартную линию?, а потом в процессе обсуждения выясняется, что им нужна, по сути, уникальная экспериментальная установка.

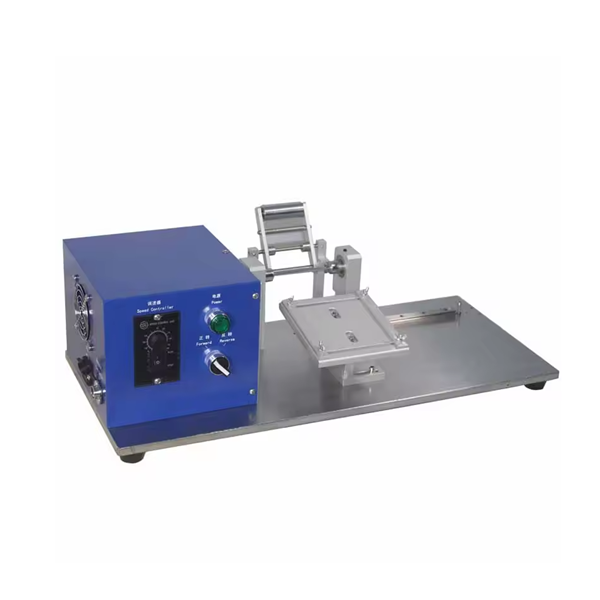

Возьмем, к примеру, процесс нанесения катодной суспензии. В теории всё просто: равномерный слой, определенная толщина, точная сушка. На практике же, когда начинаешь масштабировать с опытного образца на пилотную линию, вылезают десятки нюансов. Вязкость суспензии ведет себя по-разному при увеличении объема подачи, параметры сушки зависят от состава растворителя, а скорость конвейера должна быть идеально синхронизирована с работой дозирующих головок. Многие производители линий грешат тем, что берут параметры для одного типа активного материала (скажем, LFP) и пытаются применить их ко всем, включая NMC или твердотельные составы. Результат — брак, простои и разочарование.

Здесь как раз ценен подход компаний, которые изначально выросли из обслуживания научного сектора. Они не продают ?железо?, они продают понимание процесса. Например, знаю, что ООО Гуандун Сяовэй Нью Энерджи Технолоджи, работая с 2014 года, изначально ориентировалась именно на университеты и исследовательские институты. Их сильная сторона — не в том, чтобы штамповать километры конвейеров, а в том, чтобы создавать интеллектуальные платформы, где можно быстро менять параметры, тестировать новые материалы и отрабатывать технологию до перехода на массовое производство. Это другой тип мышления. Их сайт https://www.xiaoweitop.ru отражает эту философию: безопасность, эффективность и, что ключевое, — гибкость для исследований.

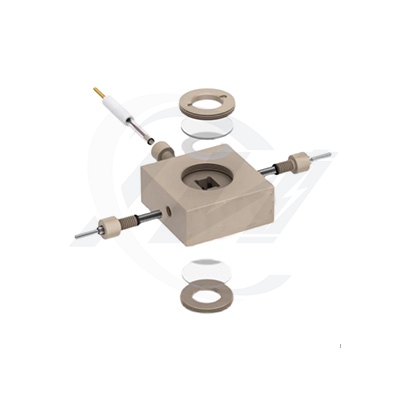

Помню один проект по созданию линии для прототипирования твердотельных батарей. Заказчик требовал вакуумную камеру для сборки. Большинство поставщиков предлагали стандартные решения для литий-ионных систем, но здесь нужна была абсолютно иная степень чистоты и контроль атмосферы. Пришлось фактически заново проектировать модуль, интегрируя его в общий цикл. Это был не просто монтаж оборудования, а совместная инженерная работа. Именно такие кейсы показывают разницу между рядовым производителем и тем, кто действительно вникает в суть технологии.

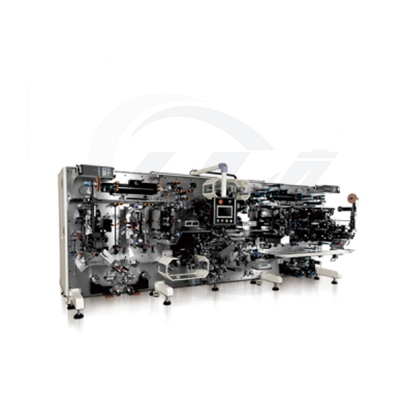

Еще один миф — тотальная автоматизация как панацея. Да, для гигафабрик это аксиома. Но для исследовательских центров или компаний, выводящих на рынок новую химию, чрезмерная автоматизация на ранних этапах может быть врагом. Нужно иметь возможность в любой точке процесса взять образец, изменить параметр ?на ходу?, провести замер. Полностью роботизированная линия, заточенная под один продукт, этого не позволяет. Поэтому грамотные производители линий по производству литиевых батарей часто предлагают гибридные решения: ключевые, наиболее критичные этапы (как напыление сепаратора или формирующий заряд) автоматизированы и контролируются системой управления, а некоторые подготовительные и контрольные операции оставлены для ручного доступа.

Это требует от инженеров глубокого знания не только механики, но и самой электрохимии. Нужно понимать, где можно сэкономить на автоматике без потери качества данных, а где любая ручная операция сведет на нет всю воспроизводимость эксперимента. Часто вижу, как заказчики переплачивают за ?роботизированные руки? там, где можно обойтись простым, но точным позиционирующим стендом с ручной загрузкой. Экономия — десятки процентов от стоимости линии, а функциональность для R&D-задач даже выше.

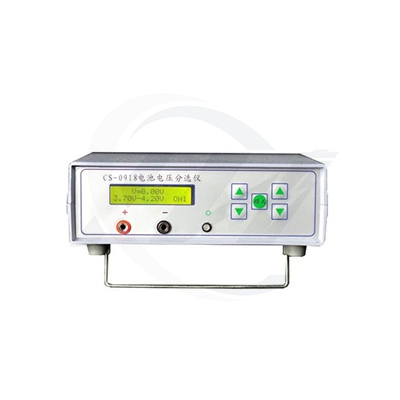

В контексте ООО Гуандун Сяовэй Нью Энерджи Технолоджи, их фокус на создании ?платформы комплексного обслуживания для экспериментальных исследований? говорит именно об этом. Они, судя по всему, продают не просто станки в ряд, а некую экосистему, где аппаратная часть тесно связана с софтом для сбора и анализа данных. Это критически важно для инкубации технологий: ты не просто делаешь ячейку, ты сразу видишь, как изменение каждого параметра в линии влияет на её конечные характеристики.

Тема безопасности в производстве литиевых батарей — это отдельная песня. Все говорят о взрывопожароопасности, но часто сводят её к установке датчиков газа, вытяжек и систем пожаротушения. Это необходимо, но недостаточно. Настоящая безопасность закладывается в логику работы линии. Например, как организована подача электролита? Исключена ли возможность образования статического разряда при транспортировке ячеек между модулями? Как система реагирует на сбой в одном модуле — останавливает всю линию или переводит её в безопасный режим с изоляцией проблемного участка?

Многие неудачи, с которыми сталкивался, были связаны как раз с тем, что безопасность проектировалась ?по остаточному принципу?. Сначала расставили оборудование, потом инженер по ТБ потребовал добавить защиту. В итоге получается неорганичное нагромождение. Правильный подход — когда безопасность является одним из ключевых драйверов проектирования компоновки с самого начала. Особенно это важно для тех самых исследовательских линий, где постоянно меняются материалы и режимы, и риски могут быть непредсказуемыми.

Компании, которые долго работают с научными учреждениями, обычно имеют более жесткую внутреннюю культуру в этом вопросе. Они знают, что в лаборатории могут принести ?ноу-хау? состав с неизвестными свойствами, и их система должна быть к этому готова. Упоминание ?безопасной платформы? в описании ООО Гуандун Сяовэй Нью Энерджи Технолоджи — не просто маркетинговая строчка. На практике это может означать, например, модульные боксы для работы с электролитом с индивидуальной вентиляцией и системой нейтрализации паров, встроенные в общую архитектуру управления.

Самая большая головная боль для покупателя линии часто начинается после того, как её смонтировали и формально приняли. Оборудование стоит, но стабильного выхода качественных ячеек нет. Проблема обычно не в самих машинах, а в их тонкой настройке и взаимной синхронизации. Производитель может быть прекрасным механиком, но если он не понимает, как параметры каландрирования влияют на последующее заполнение электролитом, — всё, проект встает.

Отсюда вытекает ключевое требование к современному производителю линий: он должен обеспечивать не поставку, а технологический трансфер. В идеале — иметь в штате или в плотных партнерских отношениях технологов-электрохимиков. Их задача — не только запустить линию, но и обучить персонал заказчика, помочь им выйти на стабильные параметры, разработать регламенты. Часто это выглядит как длительная техническая поддержка, иногда с выездами на место для решения конкретных проблем.

В этом плане модель компании, которая изначально работает на стыке науки и инкубирования, выглядит более жизнеспособной. Их клиент — не гигафабрика с тысячью инженеров, а, условно говоря, стартап или университетская лаборатория, у которых есть блестящая идея, но нет опыта масштабирования. Им нужен партнер, который проведет их весь путь: от лабораторного стакана до пилотной партии в несколько сотен ячеек. Судя по описанию, ООО Гуандун Сяовэй Нью Энерджи Технолоджи позиционирует себя именно как такой партнер, ?расширяющий возможности научных исследований и промышленного инкубирования?. Это правильный и востребованный фокус в сегодняшнем быстроразвивающемся рынке новых материалов для батарей.

Итак, куда всё движется? Требования к производителям линий по производству литиевых батарей смещаются от создания жестких, высокопроизводительных систем к разработке максимально гибких и адаптируемых платформ. Скорость появления новых химических составов (кремний-углеродные аноды, безкобальтовые катоды, твердые электролиты) опережает скорость строительства традиционных заводов. Значит, нужны линии, которые можно быстро перенастраивать.

Это означает модульность в чистом виде. Не просто модули, которые можно физически переставить, а модули с унифицированными интерфейсами (механическими, электрическими, программными), чтобы замена одного технологического блока на другой занимала дни, а не месяцы. Нужно, чтобы система управления была открытой и позволяла легко вносить новые алгоритмы для контроля новых процессов.

Именно в этой нише, как мне кажется, и будут востребованы производители с опытом работы в научной среде. Они привыкли к нестандартным задачам и быстрой итерации. Их продукт — это не конечная линия, а инструмент для открытий. И когда читаешь про компанию, которая с 2014 года создает платформы для R&D, логично предположить, что их следующий шаг — это доведение этой философии модульности и гибкости до уровня, который удовлетворит не только лаборатории, но и небольшие коммерческие производства, работающие в условиях высокой технологической неопределенности. В этом, возможно, и есть будущее всего сегмента.