ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?производители лабораторных машин для нанесения покрытий?, многие сразу представляют гигантов вроде Bühler или каких-то немецких брендов. Но реальность, особенно в сегменте НИОКР и пилотных линий, куда интереснее и... капризнее. Часто заказчик хочет ?как у всех?, но не учитывает, что его материал — дисперсия оксида графена — забьёт сопло за три прохода на стандартной установке. Вот тут и начинается настоящая работа с производителем, который готов вникать в суть, а не просто продавать коробку с кнопками.

Здесь кроется первый подводный камень. Для многих ?лабораторная? — это просто уменьшенная копия промышленного образца. Но это в корне неверно. Главная задача такого оборудования — не производительность, а гибкость и воспроизводимость параметров в условиях, максимально приближенных к будущему производству. Допустим, вам нужно отработать технологию напыления тонких плёнок для перовскитных солнечных элементов. Вам критически важны контроль скорости осаждения, температура подложки в вакууме и чистота камеры. Промышленный автомат для стекла тут бесполезен — он не даст того уровня контроля и диагностики на каждом шаге.

Поэтому хороший производитель начинает не с каталога, а с вопросов. С какими субстратами вы работаете? Какой диапазон толщин? Какая химия напыляемого материала? Будете ли вы масштабировать процесс? Без этих ответов любая рекомендация — лотерея. Я видел, как в одном НИИ купили дорогущую импортную установку для магнетронного напыления, а потом полгода мучились, пытаясь адаптировать её для работы с гибкими полимерными подложками, которые просто не выдерживали стандартного крепления и нагрева. Производитель разводил руками — машина не для этого. А нужно было изначально искать того, кто понимает в нюансах.

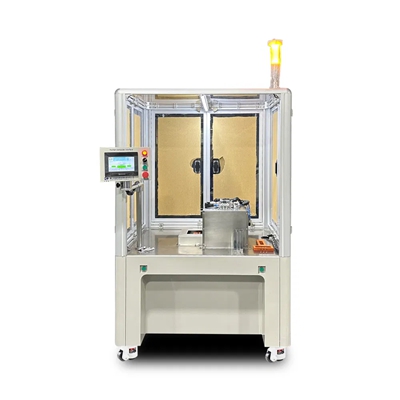

В этом контексте интересен подход некоторых компаний, которые изначально заточены под исследовательские задачи. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — xiaoweitop.ru). Они позиционируют себя как создатели платформы для экспериментальных исследований и пилотных линий в области новой энергетики. Это уже другой уровень диалога. Их инженеры, судя по описанию проектов, часто сами погружены в проблемы материаловедения, поэтому их оборудование — не просто станок, а инструмент для отладки технологии. Это важно, когда ты не просто наносишь покрытие, а ищешь, как это сделать стабильно на новом типе поверхности.

Если говорить о технической стороне, то вся судьба эксперимента завязана на нескольких узлах. Первое — система подачи и диспергирования материала. Для лабораторных машин для нанесения покрытий спреевого типа или методом центрифугирования это часто слабое звено. Мельчайшие изменения в вязкости, скорости подачи или даже форме сопла радикально меняют морфологию плёнки. У нас был случай с нанесением проводящего полимерного слоя PEDOT:PSS. Стандартная перистальтическая помпа создавала пульсации, которые на итоговой плёнке выглядели как микроскопические полосы, убивающие однородность. Пришлось совместно с инженерами дорабатывать узел, ставить демпфер и подбирать другой тип насоса. Хороший производитель предусматривает возможность таких модификаций ?постфактум?.

Второе — контроль среды. Напыление в атмосфере инертного газа, в вакууме или просто в контролируемой по влажности камере — это три разные машины. Многие бюджетные производители экономят как раз на системе герметизации и продувки. А потом пользователь месяцами не может понять, почему свойства покрытия от эксперимента к эксперименту ?плывут?. Опыт подсказывает, что на этом экономить нельзя. Лучше взять машину попроще, но с качественной камерой и хорошей системой контроля атмосферы, чем навороченный ?комбайн? с щелями в корпусе.

Третье — программное обеспечение и сбор данных. Это то, что отличает современную лабораторную установку от старой. Возможность запрограммировать сложный цикл (например, чередование напыления и сушки), а главное — записать в лог все параметры (температуру, давление, скорость вращения, позицию сопла) с привязкой ко времени — бесценна для анализа неудачных попыток. Удивительно, но некоторые производители до сих пор поставляют оборудование с примитивным контроллером и без возможности экспорта сырых данных. В исследовании, где каждый параметр — переменная, это неприемлемо.

Хочу привести конкретный пример, который хорошо иллюстрирует важность выбора производителя. Задача была — создать однородное покрытие из сульфида молибдена (MoS?) на текстирированной подложке из углеродного волокна для электродов. Поверхность не гладкая, а волокнистая, с высокой пористостью. Стандартные лабораторные центрифуги и спрей-коатеры давали либо ?островки? материала на вершинах волокон, либо полное затекание в поры с потерей функционального слоя на поверхности.

Мы обратились к нескольким производителям лабораторного оборудования с запросом на модификацию. Большинство предложили просто уменьшить вязкость суспензии или изменить расстояние до сопла — типовые советы из учебника. А команда, с которой в итоге стали работать (это была как раз ООО Гуандун Сяовэй Нью Энерджи Технолоджи), поступила иначе. Их инженеры предложили провести серию тестов на их демо-стенде, чтобы подобрать не просто параметры, а принципиально другой метод осаждения — комбинацию вакуумного напыления с последующим ультразвуковым агломерированием частиц прямо на подложке. Ключевым был их вопрос: ?А какая конечная адгезия и электропроводность вам нужна?? Они мыслили не в категориях ?как нанести?, а ?зачем нанести и что должно получиться?.

В итоге родилась нестандартная конфигурация установки. Это не было покупкой готовой машины. Это был совместный инжиниринг. И это, на мой взгляд, и есть главный признак хорошего производителя для НИОКР — готовность отойти от стандартной схемы и погрузиться в проблему заказчика. На их сайте xiaoweitop.ru видно, что компания как раз и делает ставку на создание интеллектуальных платформ для исследований, а не на конвейер по штамповке однотипных аппаратов.

Финансовая сторона — отдельная боль. Часто бюджет на оборудование выделяется без учёта стоимости владения. А она может быть высокой. Расходные материалы (сопла, мишени для напыления, кюветы), сервисное обслуживание, калибровка датчиков — на это может уходить до 20% от первоначальной стоимости ежегодно. Некоторые европейские производители зарабатывают именно на этом, делая свои расходники несовместимыми с аналогами.

Здесь важно смотреть на политику производителя. Открытая архитектура, использование стандартных промышленных компонентов (например, насосов от известных брендов, которые можно заменить локально) — это большой плюс. Это снижает риски и зависимость. Также критически важна доступность технической поддержки и наличие инженеров, которые говорят с вами на одном техническом языке, а не просто сбрасывают PDF-инструкцию. Задержка в ответе на вопрос по протоколу может стоить недели экспериментов.

Ещё один момент — масштабируемость данных. Допустим, вы отработали идеальный процесс на лабораторной машине. Сможете ли вы передать эти параметры (не просто ?скорость вращения 3000 об/мин?, а безразмерные критерии, характеризующие гидродинамику потока) на пилотную линию? Хорошие производители, работающие в связке ?лаборатория-завод?, как та же ООО Гуандун Сяовэй, часто предлагают решения, где программное обеспечение и методология измерений на разных масштабах согласованы. Это экономит колоссальное время при переходе от прототипа к продукту.

Итак, если резюмировать мой опыт общения с разными производителями лабораторных машин для нанесения покрытий, то список приоритетов выглядит так. Во-первых, экспертиза в вашей конкретной области материалов. Машина для CVD графена и для нанесения фоторезиста — это разный мир. Нужен производитель, который в этом мире плавает.

Во-вторых, гибкость и готовность к кастомизации. Спросите сразу: ?А если нам нужно будет заменить узел подачи или добавить датчик in-situ? Вы поможете??. Ответ многое прояснит.

В-третьих, прозрачность конструкции и логики управления. Вы должны понимать, как работает машина, а не быть оператором ?чёрного ящика?. Это важно для анализа сбоев.

И в-четвёртых, экосистема. Как компания встроена в научно-производственную цепочку? Работает ли она с институтами, участвует ли в реальных исследовательских проектах? Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, согласно информации, как раз и построила бизнес на обслуживании этой цепочки — от университетской лаборатории до пилотной линии. Такой производитель, скорее всего, будет говорить с вами как партнёр, а не как продавец. А в нашей работе это, пожалуй, главное.

Выбор оборудования — это всегда компромисс. Но этот компромисс должен быть осознанным, основанным не на громком имени, а на способности производителя решить вашу уникальную задачу. И иногда решение приходит с не самой очевидной стороны.