ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях катодных материалов, многие сразу представляют гигантов вроде Umicore или Sumitomo Metal Mining. Но реальность куда сложнее и интереснее. Часто упускают из виду, что качество материала — это не только химическая формула, но и тысячи нюансов процесса: от чистоты сырья до тонкостей термообработки. Многие, особенно те, кто только входит в отрасль, гонятся за ?идеальным? составом, забывая, что стабильность партии из месяца в месяц — это подчас более сложная задача, чем разработка новой модификации. Вот об этом, о практической стороне дела, и хочется порассуждать.

Возьмем, к примеру, литий-никель-марганец-кобальт-оксид (NMC). Казалось бы, рецептура известна. Но попробуйте получить одинаковые морфологию частиц и распределение элементов по объему гранулы в двух разных печах, даже на одном заводе. Разница в профиле нагрева на несколько десятков градусов или в скорости подачи атмосферы может дать материал с совершенно другими кинетическими характеристиками. Мы как-то потеряли почти партию из-за, как потом выяснилось, неучтенного износа сопла в распылительной сушилке. В документации все было идеально, а на выходе — повышенное содержание лития на поверхности и падение емкости после 50 циклов.

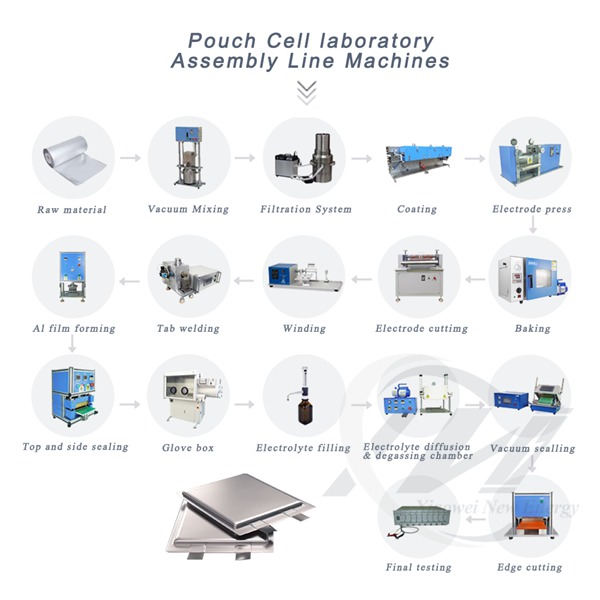

Именно поэтому для многих исследовательских команд критически важна не просто покупка порошка, а доступ к технологическому процессу, возможность его тонко настраивать. Вот здесь и выходят на первый план не столько массовые производители, сколько узкоспециализированные технологические партнеры. Компании, которые могут предоставить не просто материал, а целую платформу для отработки параметров. Например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая как раз позиционирует себя как создатель платформы для экспериментальных исследований и пилотных линий. Их подход — это не про продажу тонн NMC 811, а про то, чтобы дать лаборатории или инкубатору инструменты для отладки своего собственного, уникального процесса синтеза. Это другой уровень вовлеченности.

Частая ошибка — оценивать поставщика только по паспортным данным на конкретный материал. Гораздо важнее понять, насколько гибко его производственная и исследовательская база. Может ли он оперативно изменить степень окисления кобальта в прекурсоре? Предложить несколько вариантов покрытия? Провести ускоренные тесты старения в вашем конкретном электролитном составе? Если нет, то вы покупаете кота в мешке, каким бы громким ни было имя производителя.

Переход от лабораторной колбы к пилотной установке — это самый болезненный этап. В колбе ты контролируешь все. На пилотной линии в 50 литров начинают жить своей жизнью гидродинамика, локальные перегревы, неравномерность распыления. Один из самых поучительных наших провалов был связан как раз с масштабированием синтеза предшественника для NCA. В лаборатории получали прекрасные сферические агломераты. На пилотной линии частицы слипались в неоднородные комки. Оказалось, проблема в скорости перемешивания и точке ввода литиевого компонента, параметрах, которые на малом объеме были нечувствительны.

Именно на этом этапе становится ясно, что нужен не просто продавец оборудования или материалов, а инженерный партнер. Нужны люди, которые видели десятки таких переходов и знают, куда смотреть в первую очередь. Просматривая сайт xiaoweitop.ru, видишь, что их акцент на ?безопасную, эффективную и интеллектуальную платформу комплексного обслуживания? — это не маркетинговая пустышка. Для тех, кто разрабатывает свой катодный материал, возможность отработать синтез на адекватной, но не гигантской линии — это спасение. Это позволяет найти те самые ?узкие места? процесса с минимальными затратами, до того как будут вложены миллионы в полноценное производство.

Важный момент, который часто упускают: пилотная линия — это еще и полигон для обучения технологов. Люди, которые прошли через все сбои и настройки на небольшом масштабе, становятся бесценными кадрами для будущего завода. Без этого опыта запуск серийного производства превращается в череду аварийных остановок и брака.

Все говорят о катодных материалах, но редко — о прекурсорах. А между тем, качество сульфата никеля или кобальта определяет до 70% успеха. Мелкие примеси, которые даже не фигурируют в стандартном сертификате анализа (скажем, определенные органические остатки или специфические анионы), могут катализировать побочные реакции при высокотемпературном обжиге. Мы работали с одним, весьма известным, производителем прекурсоров, и три партии подряд были идеальны, а четвертая ?убила? всю электрохимическую стабильность. Расследование показало, что у них сменился поставщик серной кислоты на одном из переделов.

Это к вопросу о том, что надежный производитель катодных материалов — это тот, кто имеет глубочайший контроль над своей цепочкой поставок сырья. Он должен не просто принимать сертификат, а иметь свою, более глубокую методику анализа и, что критично, возможность влиять на процесс у поставщика. Иногда проще и дешевле на раннем этапе сотрудничать с компанией, которая может предоставить доступ к различным источникам сырья для тестирования, как часть своей исследовательской платформы. Это позволяет быстро установить корреляцию между параметрами прекурсора и конечными свойствами катода.

Сейчас много шума вокруг этичности добычи кобальта. Но с практической точки зрения, для инженера важен другой аспект: географическая диверсификация источников. Зависимость от одного региона — это огромный производственный риск. Поэтому вменяемые производители давно работают над несколькими независимыми каналами. И если вы как разработчик хотите быть уверены в будущем своем материала, этот вопрос нужно поднимать одним из первых.

В научных публикациях все измеряется в удельной емкости и стабильности циклирования. На производстве появляются другие, не менее важные метрики. Например, ?сыпучесть? порошка. Материал с идеальной емкостью, но плохой сыпучестью, будет создавать проблемы при нанесении суспензии на фольгу, приведет к неравномерности покрытия и браку. Или содержание остаточной влаги. Даже следы воды могут вступить в реакцию с электролитом, особенно в высоковольтных системах, и вызвать газовыделение.

Еще один практический момент — это стабильность параметров от партии к партии по всему объему партии. Можно получить прекрасные данные с образца с верхнего слоя контейнера и ужасные — с нижнего, если процесс смешения или охлаждения был неоднородным. Настоящая проверка производителя — это когда он предоставляет полную статистику по ключевым параметрам (размер частиц, удельная поверхность, содержание лития) не для одного пакетика, а для десятков проб, взятых по всему объему партии. Такая прозрачность встречается редко, но она отличает профессионалов от торговцев порошками.

Именно для отработки этих ?производственных? метрик и нужны комплексные сервисные платформы. Прежде чем заказывать 10 тонн материала, хорошо бы проверить, как он ведет себя в условиях, имитирующих реальное нанесение и сушку на вашем конкретном оборудовании. Некоторые передовые сервисные компании, включая упомянутую ООО Гуандун Сяовэй, предлагают такие возможности тестирования в рамках своих решений. Это экономит месяцы и огромные средства.

Стандартные NMC 622, 811, NCA — это рынок для массовой, условно, бытовой электроники. Будущее же, особенно для специализированных применений (тяжелый транспорт, авиация, накопители для ВИЭ), за кастомизированными материалами. Не просто покрытие, а градиентное легирование по радиусу частицы. Не просто смесь двух типов частиц, а их точное архитектурное сочетание для оптимизации плотности энергии и мощности одновременно.

Это означает, что роль производителей катодных материалов трансформируется. Они должны стать не фабриками, а высокотехнологичными хабами, способными реализовывать сложные, нестандартные рецептуры с высокой воспроизводимостью. Их ценность будет определяться не объемами, а гибкостью и глубиной технологического контроля. Платформенный подход, когда компания предоставляет исследователям и небольшим инновационным предприятиям доступ к полному циклу — от синтеза прекурсора до тестирования готовых ячеек, — видится мне наиболее перспективной моделью. Это как раз соответствует философии поддержки ?научных исследований и промышленного инкубирования?, которую декларирует Guangdong Xiaowei New Energy Technology.

В итоге, выбирая партнера среди производителей катодных материалов, стоит смотреть не на сегодняшний каталог, а на его технологический потенциал и готовность погружаться в ваши уникальные задачи. Способен ли он идти от вашей идеи к пилотной партии, помогая отлаживать процесс? Имеет ли он для этого необходимые инструменты и, что главное, культуру инженерного сотрудничества? Ответы на эти вопросы важнее любых рекламных брошюр с графиками емкости. Потому что в конечном счете вы покупаете не порошок, а возможность реализовать свою собственную технологию.