ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях катодных активных материалов, многие сразу представляют гигантов вроде Umicore или Sumitomo, но реальность куда сложнее. Часто упускают из виду, что ключевое — не только масштаб, а глубина понимания процессов, особенно на стыке НИОКР и мелкосерийного производства. Вот где многие ошибаются, думая, что достаточно купить линию — и ты в деле. На самом деле, даже составление рецептуры под конкретный тип батареи — это отдельная история, полная проб и ошибок.

В отрасли сложился странный стереотип: если компания выпускает даже небольшие партии материалов для катодов, её сразу записывают в полноценные производители катодных активных материалов. Но по моему опыту, настоящий производитель — это тот, кто контролирует всю цепочку от синтеза прекурсоров до финального покрытия и может адаптировать процесс под запрос клиента, а не просто штамповать стандартный NMC. Например, многие лаборатории заказывают материалы для экспериментов, и им нужны не тонны, а килограммы, но с точно выверенными параметрами по размеру частиц, стехиометрии. И вот здесь как раз появляются компании, которые заполняют эту нишу.

Возьмём, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они не позиционируют себя как массовые гиганты, но если посмотреть на их деятельность с 2014 года, то видно чёткую ориентацию на университеты и исследовательские институты. Это важный момент: они работают как поставщик решений для НИОКР, а это значит, что их производственные мощности заточены под гибкость. Часто такие предприятия имеют несколько линий для разных методов синтеза — твердотельный, гидротермальный. И это критично, потому что, скажем, для высоковольтных катодов нужен один подход, а для материалов с повышенной ёмкостью — другой.

Я сам сталкивался с ситуацией, когда для одного проекта требовался катодный материал с особым легированием алюминием. Большие заводы отказывались делать партию меньше контейнера, а вот небольшие производители, подобные Сяовэй, смогли отработать технологию в пилотном режиме. Правда, не без проблем: первые образцы давали нестабильную ёмкость из-за неравномерного распределения допанта. Пришлось совместно с их технологами сидеть над параметрами отжига. Это и есть та самая 'реальная кухня', которую не увидишь в глянцевых каталогах.

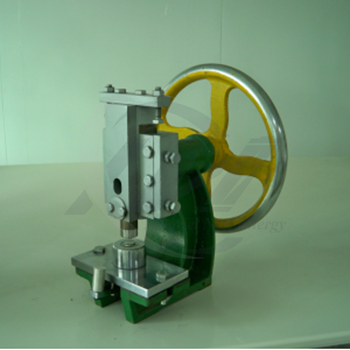

Говоря о производстве, нельзя обойти тему оборудования. Многие думают, что главное — купить современную линию, а остальное приложится. Но здесь кроется ловушка: даже хороший реактор для синтеза может давать разброс по характеристикам от партии к партии, если не отработана методика подготовки сырья. Особенно это касается прекурсоров — их чистота и однородность часто становятся узким местом. В своё время мы закупали никель-кобальт-марганцевый прекурсор у одного поставщика, и всё шло хорошо, пока не сменилась партия сырья. Вдруг плотность энергии упала на 5%. Разбирались неделю — оказалось, проблема в содержании следовых количеств натрия.

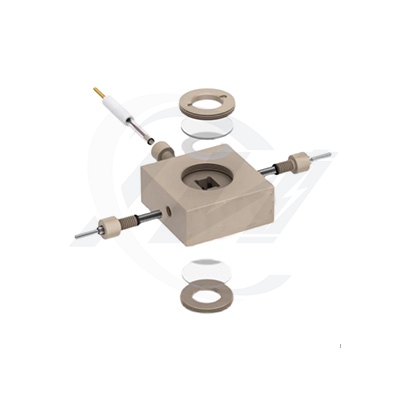

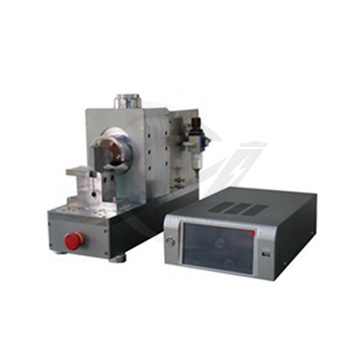

На сайте https://www.xiaoweitop.ru видно, что компания акцентирует внимание на создании безопасной и интеллектуальной платформы для экспериментальных линий. Это не просто слова. Интеллектуальная платформа в их контексте, судя по моим наблюдениям, подразумевает системы мониторинга параметров синтеза в реальном времени — температуру, давление, pH. Для исследовательского производства это бесценно, потому что позволяет быстро корректировать процесс и документировать каждую стадию для воспроизводимости. В массовом производстве такие системы тоже есть, но там они зачастую 'зашиты' и менее гибки.

Ещё один практический момент — масштабирование. Часто прекрасный материал, полученный в лаборатории в объёме 100 грамм, ведёт себя совершенно иначе при попытке сделать 50 кг. Проблемы с теплоотводом, перемешиванием, сегрегацией компонентов. Производители, работающие с НИОКР, типа упомянутой компании, обычно имеют несколько ступеней масштабирования: лабораторные установки, пилотные линии, малотоннажное производство. Это позволяет минимизировать риски для клиента, который разрабатывает новую батарею. Они, по сути, продают не только материал, но и технологический трансфер в миниатюре.

Сырьевая база — это отдельная головная боль для любого, кто связан с катодными материалами. Колебания цен на кобальт, вопросы устойчивости поставок лития, геополитика — всё это напрямую бьёт по стабильности производства. Крупные игроки заключают долгосрочные контракты, а небольшие производители катодных активных материалов вынуждены быть более изворотливыми. Часто они работают с несколькими поставщиками прекурсоров или даже налаживают собственные каналы. Знаю случаи, когда для обеспечения чистоты компаниям приходилось вкладываться в дополнительную стадию очистки уже купленного сырья, что, конечно, било по себестоимости.

В контексте ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая ориентирована на научные институты, вопрос сырья стоит особенно остро. Исследователям часто нужны экзотические составы — с добавлением ниобия, тантала, повышенным содержанием никеля для NCA. Это значит, что производитель должен либо иметь широкую сеть поставщиков редких прекурсоров, либо возможности для их синтеза 'под заказ'. И это не всегда получается гладко. Помню проект по созданию катода с легированием магнием: поставщик прислал оксид магния с не той удельной поверхностью, и весь процесс копотификации пошёл наперекосяк. Пришлось срочно искать альтернативу, задерживая выдачу образцов на месяц.

Логистика, особенно международная, тоже вносит свои коррективы. Готовые катодные материалы гигроскопичны, требуют особых условий хранения и транспортировки. Не все производители уделяют этому должное внимание. Видел, как партия отличного LFP материала пришла с повышенным содержанием влаги из-за негерметичной упаковки, и клиенту пришлось его заново прокаливать. Для компании, которая позиционирует себя как платформа для исследований, такие ошибки фатальны — они подрывают доверие. Поэтому в их работе, как я понимаю, должен быть жёсткий контроль не только производства, но и упаковки, и цепочки поставок.

Самое интересное начинается, когда к тебе приходит запрос от исследовательской группы. Обычно это не просто 'дайте нам NMC-811', а целый список требований: определённая морфология частиц (сферическая, полая), гранулометрический состав, удельная поверхность, степень литирования. И вот здесь производитель должен не просто продать, а вникнуть. Часто технолог звонит напрямую учёному и уточняет детали: для какого типа электрода будет использоваться материал? Какая планируется плотность прессовки? Это диалог.

ООО Гуандун Сяовэй, судя по их фокусу на обслуживании НИОКР, вероятно, сталкивается с этим постоянно. Их роль — быть не пассивным поставщиком, а активным участником процесса разработки. Например, клиент просит материал для испытаний в твердотельной батарее. Стандартные катодные порошки могут не подойти из-за проблем с контактом с твёрдым электролитом. Значит, нужно предложить вариант с модифицированным поверхностным слоем или другим размером частиц. Это уже консультационная работа, и она требует глубокой экспертизы.

Бывают и курьёзные случаи. Однажды к нам обратились с просьбой сделать катодный материал с 'повышенной механической прочностью' — клиент опасался растрескивания частиц при циклировании. Мы предложили вариант с ядром и оболочкой разного состава. Сделали пробную партию, но при тестах выяснилось, что проблема была не в материале, а в методе нанесения пасты на токосъёмник. Пришлось проводить мини-семинар для клиента по технологии изготовления электродов. Это показывает, что производитель в этой сфере часто выступает и как педагог.

Куда движется эта отрасль? Очевидно, что запрос на кастомизацию будет только расти. Разработки новых типов батарей — натриевых, калиевых, с высоким содержанием кремния в аноде — требуют новых катодных материалов. И здесь крупные производители катодных активных материалов могут проигрывать в скорости реакции. Небольшие, гибкие предприятия, способные быстро перестроить процесс под синтез, скажем, натрий-никель-марганцевого оксида, будут востребованы. Но есть и риски: зависимость от финансирования исследований, необходимость постоянно обновлять парк оборудования.

Для таких компаний, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, ключевым вызовом, на мой взгляд, будет баланс между обслуживанием нишевых научных запросов и возможностью выхода на мелкосерийное промышленное производство. Потому что следующий логичный шаг для их клиентов — это масштабирование удачной разработки. И тогда от производителя потребуется уже не пилотная линия на 100 кг в месяц, а что-то более серьёзное. Готовы ли они к этому? Судя по их заявленной цели — расширению возможностей промышленного инкубирования — они об этом думают.

Лично я считаю, что главная ценность таких производителей — в их способности быть связующим звеном между наукой и промышленностью. Они видят тренды на самом раннем этапе, ещё в лабораториях. И если они смогут не только производить материал по ТЗ, но и предлагать свои инновационные решения на основе увиденного, то их роль станет ещё значительнее. Но для этого нужны не только реакторы и печи, а люди, которые понимают и химию материалов, и потребности индустрии. А таких специалистов, увы, всегда не хватает.