ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят ?производители анодных материалов?, многие сразу представляют гигантов вроде BTR или Shanshan. Но реальность куда шире и грязнее в прямом смысле — это сотни средних и мелких игроков, где и кроются главные сложности и инновации. Основное заблуждение — считать, что главное это формула или патент. На деле, часто все упирается в воспроизводимость процесса от партии к партии и в умение работать с конкретным оборудованием, которое не всегда идеально.

Всё начинается не с белого халата, а с цеха. Можно иметь прекрасные данные по удельной ёмкости в граммах, но при масштабировании до тонн возникают десятки переменных. Например, однородность смешения прекурсоров — в лабораторной мешалке всё идеально, а в промышленном смесителе на 500 литров появляются ?мёртвые зоны?. Графит оседает иначе, связующее распределяется неравномерно. Итог — разброс по плотности электрода уже на следующем этапе.

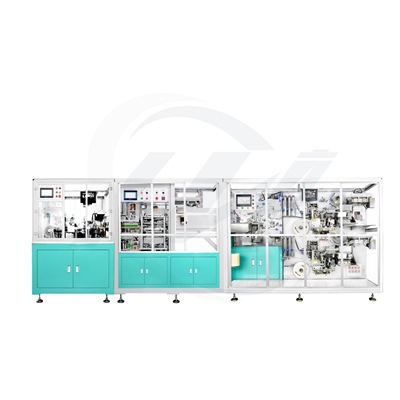

Именно здесь важна не просто компания, а партнёр, который понимает всю цепочку. Вот смотрю на сайт ООО Гуандун Сяовэй Нью Энерджи Технолоджи — они с 2014 года работают именно на стыке НИОКР и опытного производства. Их ниша — обслуживание исследовательских институтов и корпоративных R&D отделов. Это критически важное звено. Они не просто продают печь для карбонизации, а помогают выстроить процесс от синтеза материала до тестовых ячеек. Для производителя анодных материалов, особенно начинающего, такой ресурс часто важнее, чем готовая технология.

Помню один случай: заказчик жаловался на низкий выход годного после калёвки кремний-углеродного композита. В лаборатории было 92%, на их линии — 74%. Проблема оказалась не в температуре, а в системе подачи инертной атмосферы. На малой печи газ обтекает тигель равномерно, на большой — возникают завихрения, и в некоторых зонах остаточный кислород успевал окислить материал. Решение нашли не в паспорте печи, а в модификации газораспределительной решётки, которую как раз предложили инженеры из подобной сервисной компании. Это к вопросу о ?платформе комплексного обслуживания?, которую они декларируют.

Сейчас все гонятся за кремнием, и каждый производитель анодных материалов хочет заявить о своём прорывном SiOx или Si-C композите. Но часто забывают про ?мелочи?. Например, про необходимость абсолютно другой среды на участке нанесения пасты. Мельчайшая влажность, которую прощает графит, для кремниевых материалов смертельна — начинается неконтролируемое образование LiOH и разбухание. Видел, как на новом производстве запустили линию, скопированную с графитовой, и полгода не могли понять причину деградации батарей. Оказалось, кондиционер не обеспечивал нужную точку росы в цехе.

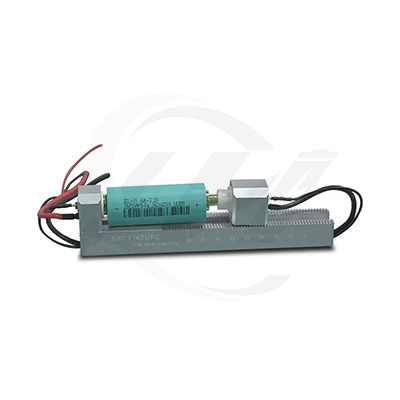

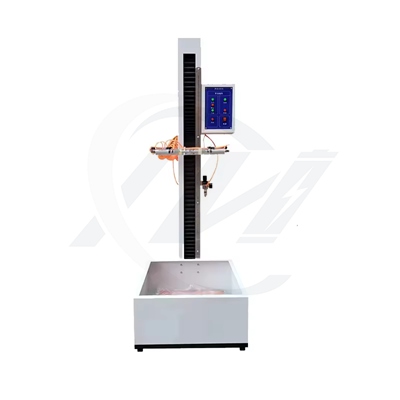

Здесь опять вспоминается про ООО Гуандун Сяовэй. Их подход к созданию ?безопасной, эффективной и интеллектуальной платформы? — это не маркетинг, а насущная необходимость. Для тестирования анодного материала на стадии R&D нужна не просто ячейка типа coin cell, а воспроизводимая система сборки и формирования, которая имитирует условия будущего заводского цеха. Интеллектуальная платформа здесь — это система сбора данных по каждому этапу: от сушки порошка до конечного циклирования. Без этого все исследования превращаются в гадание.

Ещё один больной вопрос — сырьё. Казалось бы, синтетический графит — commodity. Но нет. Поставки прекурсора (нефтяного кокса) могут меняться по зольности от партии к партии даже у одного поставщика. Производитель анодов должен иметь протоколы быстрой адаптации параметров граффитизации под эти изменения. Иногда проще отказаться от ?оптимальной? с точки науки температуры в 2800°C и работать на 2750°C, но с большей стабильностью входного сырья. Это решение принимается не в лаборатории, а на основе месячных отчётов по браку.

Хочется рассказать про один провальный проект по натриевым батареям. Мы работали с углём, полученным из биомассы — дешёвый, перспективный анодный материал для натрия. Лабораторные результаты обнадёживали. Заказали пилотную партию у специализированного производителя углеродных материалов. Получили тонну порошка с прекрасными BET и XRD характеристиками. Но при сборке опытных ячеек начался кошмар: плотность пасты всё время ?плыла?, покрытие на фольге получалось с гребнями.

Оказалось, что у этого ?дешёвого? угля была слишком развитая и, главное, неоднородная пористость. Он впитывал растворитель N-Метилпирролидон (NMP) как губка, но с непредсказуемой скоростью. Рецептура пасты, идеальная для искусственного графита, здесь не работала. Пришлось полностью переделывать реологию, менять рецептуру связующего, что увеличило стоимость. Проект в итоге свернули, потому что экономия на сырье съедалась сложностью обработки. Вывод: производитель анодных материалов должен оценивать не только электрохимические свойства порошка, но и его технологичность на всех этапах — смешение, нанесение, каландрирование.

Это тот самый момент, где сервисные компании, занимающиеся инкубированием технологий, незаменимы. Они видят сотни таких случаев. На их площадке можно быстро и относительно дёшево проверить технологичность материала на всём пути, а не закупать сразу промышленную линию. Судя по описанию деятельности ООО Гуандун Сяовэй Нью Энерджи Технолоджи, они как раз и закрывают эту боль — дают возможность протестировать полный цикл на уменьшенной, но реальной линии, прежде чем вкладывать миллионы в цех.

Часто секрет материала зашифрован не в патентной заявке, а в настройках конкретного оборудования. Две одинаковые по паспорту шаровые мельницы могут давать разный PSD (распределение частиц по размерам) из-за разного износа мелющих тел или микрогеометрии барабана. Хороший производитель ведёт не журнал параметров (скорость, время), а журнал истории обслуживания каждой единицы оборудования и её корреляции с качеством выходного продукта.

Это то, что почти невозможно купить или скопировать. Это know-how, которое нарабатывается годами. Когда смотришь на сайт компании, которая предлагает платформу для исследований, как xiaoweitop.ru, важно понимать, что ценность — в их накопленной базе таких корреляций. Они, возможно, знают, что для нового типа мезофазного микрогранулята лучше подходит не стандартная печь с резистивным нагревом, а печь с индукционным подогревом тигля, хотя по учебникам разницы быть не должно.

Например, при переходе на сферический графит с покрытием из пиролитического углерода критичным становится не только толщина покрытия, но и структура самого слоя. А она зависит от того, как пары углерода подаются в реактор и как охлаждаются. Небольшие изменения в геометрии реактора, которые даже не указываются в спецификациях, могут радикально менять свойства итогового покрытия — из изотропного оно становится текстурным, что влияет на кинетику интеркаляции лития. Без глубокого погружения в инжиниринг оборудования этого не понять.

Сейчас наблюдается две тенденции среди производителей анодных материалов. Крупные игроки стремятся к вертикальной интеграции — контролировать цепочку от сырья до готового электрода. Мелкие и средние, наоборот, углубляются в специализацию на одном типе материала (например, только hard carbon для натрия) или на одной стадии процесса (например, высокотемпературная очистка).

В этой схеме роль таких интеграторов, как Гуандун Сяовэй, становится ключевой. Они являются тем самым ?клеем? или испытательным полигоном, где специализированный производитель может отладить процесс, а крупный интегратор — протестировать новый материал перед внедрением на свои гигантские линии. Их платформа — это мост между фундаментальной наукой (университеты, НИИ) и жёсткими требованиями массового производства.

Итог прост. Рынок анодных материалов — это не про громкие имена и прорывные статьи в Nature. Это про сажу на ботинках, про бессонные ночи у печи, когда ищешь причину ?плывущего? параметра, про умение слушать шум мельницы и по нему определять степень помола. Это про выбор не самой совершенной, а самой надёжной и воспроизводимой технологии. И успех здесь приходит к тем, кто понимает материал не как химическую формулу, а как продукт, рождённый в симбиозе с конкретным станком, в конкретном цехе, с учётом всех его неидеальностей. Именно эту практическую философию и воплощают, если вдуматься, компании, строящие полный цикл исследовательско-производственного сервиса.