ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях анодно-активных материалов, многие сразу представляют гигантов с конвейерами, гонящими тонны графита. Но реальность куда тоньше и, если честно, запутаннее. Часто за этим термином скрывается не просто фабрика, а целая экосистема — от сырья и прекурсоров до тончайшей настройки процессов синтеза и покрытия. И главное заблуждение здесь — считать, что достаточно наладить поставки сырья и купить оборудование. На деле, ключевое — это именно понимание того, как поведёт себя материал в конкретном химическом окружении батареи, под определёнными токами, при разных температурах. Без этого любое производство рискует выпускать продукт, который формально соответствует ТУ, но на практике убивает ёмкость ячейки после сотого цикла.

Всё начинается не с цеха, а с лаборатории и переговоров. Скажем, синтетический графит. Можно купить готовый кокс, но его структура, зольность, содержание примесей — это лотерея, если не работать напрямую с нефтеперерабатывающими заводами и не иметь своих спецификаций. Мы в своё время наступили на эти грабли: взяли партию ?качественного? кокса по хорошей цене, а в итоге получили разброс по удельной поверхности в готовом материале почти в полтора раза. Батарейщики, естественно, забраковали. Пришлось срочно искать альтернативу и выстраивать цепочку контроля на каждом этапе кальцинации и графтизации.

С кремниевыми композитами ещё интереснее. Сам по себе нанокремний — не панацея. Его объёмное расширение — это отдельная головная боль. Многие производители заявляют о прорывных составах, но на деле часто сталкиваешься с тем, что связующее или карбоновое покрытие не выдерживает циклирования в промышленном формате ячеек. Видел случаи, когда лабораторные образцы показывали 1500 мАч/г, а при масштабировании до пилотной партии ёмкость падала до 800 и материал начинал ?пылить?. Значит, проблема не в основном материале, а в технологии его интеграции в анодную массу.

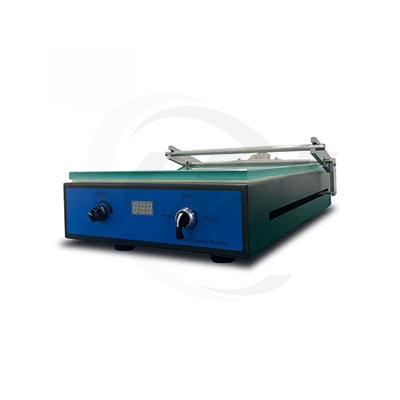

Здесь, кстати, важна роль тех, кто обеспечивает инфраструктуру для таких исследований. Взять, например, компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они, работая с 2014 года, как раз сфокусированы на создании платформ для экспериментальных исследований и опытных линий. Это не производитель материалов в чистом виде, но их вклад в отрасль косвенный и критически важный. Когда у тебя есть доступ к безопасному и интеллектуальному оборудованию для тестирования полупромышленных партий — ты можешь быстрее выявить те самые ?узкие места? при переходе от граммов к килограммам. Их подход к обслуживанию НИИ и R&D-отделов — это как раз про то, чтобы сократить путь от идеи до валидированной технологии, в том числе и для нас, производителей активных материалов.

Допустим, сырьё выбрали. Дальше — синтез. Вот тут многие технологи попадают в ловушку стандартных протоколов. Температурный профиль, атмосфера в печи, скорость нагрева и охлаждения — всё это влияет на кристалличность, размер частиц и даже на состояние поверхности. Можно иметь две одинаковые печи, но из-за разной геометрии газовых потоков получить материалы с разной степенью графитизации. Мы однажды потратили полгода, пытаясь воспроизвести параметры материала, купленного у японского поставщика. Всё по ТУ сходилось, а электрохимические характеристики были хуже. Оказалось, дело было в едва уловимой стадии медленного окисления перед высокотемпературной обработкой, о которой в паспорте не было ни слова. Это ноу-хау, которое не купишь.

Покрытие — отдельная песня. CVD, PVD, полимерное пиролитическое покрытие — у каждого метода свои плюсы и минусы для разных основ. Скажем, для натурального графита однородное углеродное покрытие — залог стабильной работы с разными электролитами. Но если перестараться с толщиной, убиваешь кинетику. Если сделать слишком тонким — не будет защиты. Нашли баланс часто методом проб и ошибок, разрушая сотни ячеек. И это не та информация, которой делятся в статьях.

Контроль качества на этом этапе — это не просто измерение удельной поверхности и тапа. Это SEM, XRD, Raman до и после циклов, тесты на совместимость с электролитом. Без собственной развитой аналитической базы или тесного сотрудничества с профильными лабораториями работать вслепую. Именно поэтому площадки, которые предлагают комплексное оснащение для таких исследований, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, становятся важным звеном. Их платформа позволяет не просто сделать материал, а быстро и безопасно проверить его в условиях, приближенных к реальным, что для производителя анодных материалов означает экономию огромных ресурсов и времени.

Лабораторная установка на 100 граммов и реактор на 500 кг — это две разные вселенные. Проблемы начинаются с перемешивания, теплоотвода, однородности подачи газов в большом объёме. Прекрасный материал, полученный в кварцевом реакторе, в стальном может получить примеси железа, которые убьют ёмкость. Или неоднородность покрытия из-за образования застойных зон.

Один из наших провалов был связан как раз с масштабированием процесса CVD-покрытия на синтетический графит. В лаборатории получали идеально однородный слой. При увеличении объёма в 200 раз часть материала вообще не покрывалась, а часть спекалась в агломераты. Пришлось полностью перепроектировать разгрузочный узел и систему распыления прекурсора. Потеряли почти год и контракт.

Этот этап — самое слабое место у многих новых игроков. Они приходят на рынок с красивыми лабораторными данными, но не имеют ни опыта, ни, что важно, инфраструктуры для отработки пилотных и опытно-промышленных стадий. Наличие партнёра, который может предоставить отработанные решения для таких линий, становится конкурентным преимуществом. Если посмотреть на сайт https://www.xiaoweitop.ru, видно, что их ориентация на создание интеллектуальных платформ для промышленного инкубирования как раз решает эту боль — помогает сократить путь от лабораторной установки к стабильному производству.

Производитель анодно-активных материалов не продаёт порошок. Он продаёт решение для конкретной ячейки. Без глубокого диалога с клиентом-батарейщиком работа теряет смысл. Им нужен не просто материал с ёмкостью 360 мАч/г, а материал, который будет стабильно работать с их конкретным катодом (скажем, NMC 811 или LFP), в их конструкции ячейки (цилиндрическая, призматическая, pouch), под их регламентом заряда-разряда.

Часто приходится адаптировать материал: немного изменить PSD (гранулометрический состав) для лучшей набивки плотности, подобрать оптимальное содержание связующего именно для их рецептуры пасты. Это совместная инженерная работа. Мы как-то разрабатывали модификацию графита с повышенной стойкостью к быстрой зарядке для одного производителя EV. Сделали десяток итераций, тестируя каждую на их ячейках формата 21700. Без такого тесного контура обратной связи проект бы провалился.

В этом контексте, компании, которые, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, обслуживают R&D-сегмент, фактически создают среду для такого диалога. Предоставляя универсальные и безопасные исследовательские платформы, они позволяют и нам, и нашим клиентам быстрее находить общий язык, тестировать гипотезы и приходить к оптимальному решению, что в итоге ускоряет выход конечного продукта на рынок.

Стандартный графит, даже улучшенный, приближается к своему теоретическому пределу. Будущее — за композитами, сплавами, возможно, новыми аллотропными модификациями углерода. Но каждая инновация приносит новые технологические вызовы. Тот же кремний: как дешево и эффективно наносить покрытия? Как интегрировать его в процесс производства электродов без потери сыпучести?

Здесь снова на первый план выходит не просто производственные мощности, а именно R&D-компетенции и возможности для быстрого прототипирования. Успешными будут те производители, которые смогут не только изготовить новый материал, но и быстро доказать его жизнеспособность в промышленном формате. И в этой цепи создания стоимости роль технологических интеграторов, обеспечивающих исследовательскую и опытно-промышленную базу, будет только расти.

Так что, когда мы говорим о современных производителях анодно-активных материалов, речь идёт уже не об изолированных фабриках. Это звено в сложной кооперационной сети, куда входят поставщики сырья, разработчики оборудования, исследовательские центры и конечные потребители-батарейщики. Эффективность работы в этой сети и определяет конечный успех. И опыт, даже горький, полученный при преодолении проблем с масштабированием, контролем качества и взаимодействием с клиентом, оказывается ценнее любого теоретического руководства.