ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят ?производители активных материалов?, многие сразу представляют гигантов вроде Umicore или BASF, которые штампуют тонны катодных порошок. Но это лишь верхушка айсберга. На деле, целый пласт поставщиков работает в нише — для НИИ, стартапов, пилотных линий, где важна не столько масштабируемость, сколько гибкость, чистота и возможность быстро адаптировать состав под конкретный R&D-запрос. Вот здесь и кроется масса нюансов, которые не всегда очевидны со стороны.

В промышленном масштабе всё просто: выбрали базовую химию (скажем, NMC 811), закупили прекурсоры, откалибровали синтез. В исследовательской же среде ?активным материалом? может быть всё что угодно — от классического LiCoO2 до какого-нибудь легированного сульфида с наночастицами кремния. Задача производителя или поставщика здесь — не просто продать килограмм вещества, а обеспечить полную прослеживаемость: партия, метод синтеза (твердофазный, гидротермальный), размер частиц, удельная поверхность, степень литирования. Малейшее отклонение — и эксперимент в лаборатории пойдёт не туда, а винить будут материал.

Лично сталкивался с ситуацией, когда для одного проекта требовался NCA с очень узким распределением частиц по размерам (D50 8–9 мкм). Стандартные коммерческие образцы не подходили — слишком широкий разброс. Пришлось искать поставщика, который мог бы не просто отсеять фракцию, а именно синтезировать под эти параметры. Это уже не товарный продукт, а почти кастомизированная разработка.

Именно поэтому компании, которые целенаправленно работают с научным сектором, выстраивают логистику иначе. Речь не о вагонах, а о граммах и сотнях граммов, упакованных в инертной атмосфере, с паспортом, где указаны даже мелочи вроде содержания влаги или следовых металлов. Это другая философия.

Одна из ключевых головных болей — как перейти от красивых лабораторных кривых к стабильному процессу. Допустим, в университете синтезировали перспективный катодный материал, показавший 220 мА·ч/г. Но это был синтез в муфельной печи на 50 грамм. Попытка повторить его в условиях, скажем, небольшого опытного производства часто выявляет кучу подводных камней.

Например, однородность перемешивания прекурсоров. В лаборатории всё смешивается в шаровой мельнице малого объёма, время контакта идеальное. При увеличении масштаба в 10 раз может возникнуть градиент состава по объёму реактора. Итог — материал из одной партии, но с разными электрохимическими характеристиками в зависимости от того, из какой части реактора его взяли. Это убивает воспроизводимость.

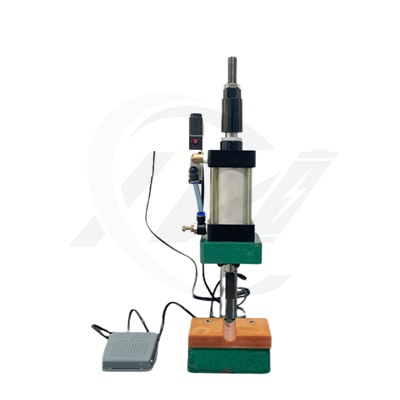

Здесь на помощь приходят те самые технологические компании, которые специализируются на поддержке именно этого перехода. Они предоставляют не просто оборудование, а комплексное решение: от подбора реакторов и печей синтеза до настройки атмосферы процесса (кислород, аргон) и последующего дробления/классификации. Важно, чтобы они понимали саму суть процесса, а не просто продавали ?коробку? с кнопками.

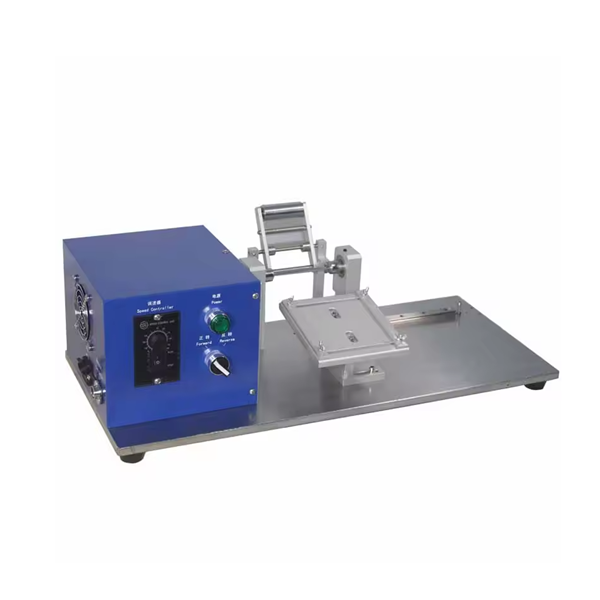

Был у меня опыт, когда нужно было отработать технологию нанесения нового анодного материала на медную фольгу. Лабораторный доктор-блейд — это одно, а хочется попробовать на прототипе рулонной машины с контролем толщины, плотности и сушки. Стандартные производители аккумуляторов с такими мелкими заказами (десятки метров фольги) возиться не хотят.

Пришлось искать узкоспециализированную площадку. Наткнулся тогда на ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их сайт (xiaoweitop.ru) позиционировал их именно как сервисную платформу для R&D. Что привлекло — в описании был упор не на массовое производство, а на создание безопасной и интеллектуальной среды для экспериментальных исследований и инкубирования технологий. Это звучало в тему.

Связались. Их подход оказался правильным: сначала детально обсудили состав пасты (вязкость, содержание твёрдого, тип связующего), потом подобрали параметры нанесения на имеющемся у них оборудовании. Важно, что они не требовали сразу заказывать тонну материала — работали с нашими лабораторными образцами. В итоге получили несколько вариантов электродов для тестирования в ячейках типа coin cell. Это сэкономило месяцы на поиск и адаптацию собственного оборудования.

Из минусов того опыта — логистика и таможенное оформление небольших партий специальных материалов (тех же связующих PVDF) из-за рубежа иногда вызывала задержки. Но это общая болезнь всех, кто работает в международной R&D-кооперации.

Для исследователя паспорт на активный материал — это библия. Но часто поставщики, особенно работающие в основном с промышленностью, дают очень скупые данные: основной состав, maybe удельная поверхность (BET). Для глубокой аналитики этого мало.

Хороший поставщик для R&D должен предоставлять, по возможности, данные РФА (рентгенофазового анализа) для подтверждения кристаллической структуры, данные SEM (сканирующей электронной микроскопии) о морфологии частиц, результаты ICP-MS на следовые металлы. Это критично, особенно когда изучаешь деградационные механизмы. Например, наличие следов железа выше определённого порога может катализировать разложение электролита.

Помню, мы как-то получили партию литированного фосфата железа (LFP) от нового вендора. Электрохимия была нестабильной, ёмкость скакала от цикла к циклу. Когда сделали свой глубокий анализ, оказалось, что в материале присутствовали фазы неполного литирования из-за неоптимального температурного профиля при синтезе. Поставщик же провёл только химический анализ на содержание лития и железа — и те были в норме. Структурную неоднородность они не отслеживали. После этого мы жёстко прописали в ТЗ необходимость предоставления данных РФА с рефайнментом.

Сейчас тренд — это не просто продажа материала или аренда линии. Речь идёт о создании экосистемы. Идеальный партнёр для разработчика новых аккумуляторов — это тот, кто может предложить цепочку: синтез активного материала по спецификации → изготовление электродной пасты и нанесение → сборка опытных ячеек (pouch, cylindrical) → первичное электрохимическое тестирование. И всё это в рамках одного технологического хаба, с единой базой данных по процессам.

Такие компании, как упомянутая ООО Гуандун Сяовэй Нью Энерджи Технолоджи, основанная ещё в 2014 году, движутся именно в этом направлении. Их фокус на ?комплексное обслуживание для экспериментальных исследований и производственных линий новой энергии? — это ответ на запрос рынка. Учёному или инженеру-стартаперу нужно не ковыряться с десятком подрядчиков, а иметь одну точку входа, где ему помогут реализовать идею от порошка до тестовой батарейки.

Важный аспект, который пока развит слабо, — цифровой след. Было бы идеально, если к каждой партии материала или к каждому циклу нанесения был привязан цифровой паспорт с полной историей: параметры синтеза, данные in-line мониторинга, результаты промежуточного QC. Это резко повысило бы воспроизводимость и скорость итераций в разработке.

В итоге, роль производителей активных материалов для аккумуляторов в исследовательском сегменте эволюционирует от простых поставщиков химикатов к becoming технологическими партнёрами и интеграторами. Их ценность определяется не объёмами, а глубиной понимания потребностей R&D, гибкостью и способностью закрывать все смежные этапы цепочки создания прототипа. И те, кто это осознал и выстроил соответствующие сервисы, будут востребованы всё больше, ведь гонка за новыми химиями аккумуляторов только набирает обороты.