ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о производителях автоматизированных линий по производству аккумуляторов, многие сразу представляют гигантов вроде немецких или японских компаний. Это, конечно, сильные игроки, но рынок-то гораздо шире и интереснее. Часто упускают из виду, что реальная сложность не в покупке линии как таковой, а в её интеграции в конкретное производство, с его уникальными требованиями к химическому составу, формату ячеек и, что критично, к скорости выхода на проектную мощность. Вот тут и начинается самое интересное, а иногда и головная боль.

Если разбирать по косточкам, то хороший производитель — это не тот, у кого самый длинный каталог оборудования. Это тот, кто понимает полный цикл. От нанесения пасты на фольгу до формирования, старения и тестирования. Проблема многих, особенно новых игроков, в том, что они фокусируются на отдельных узлах. Скажем, отличная машина для намотки, но конвейерная лента для транспортировки электродов создаёт микротрещины в активном слое. Потери на выходе — 2-3%, и ищи потом причину. Это из практики: один проект полгода мучился, пока не заменили транспортную систему на вакуумный манипулятор.

Особенно капризный этап — сушка. Казалось бы, всё просто: нагрел и высушил. Но если пересушить — страдает адгезия, недосушишь — электролит потом не так поведёт себя. Видел линии, где сушильные камеры были сконфигурированы под один тип катодной пасты, а при переходе на материал другого поставщика пришлось полностью перепрограммировать температурные профили. И это не всегда прописано в спецификациях, это знание, которое приходит с опытом, часто горьким.

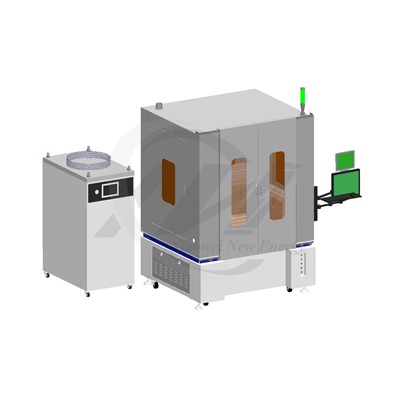

Именно поэтому некоторые компании позиционируют себя не как продавцы железа, а как создатели комплексных решений. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт: https://www.xiaoweitop.ru). Они, насколько я понимаю, с 2014 года работают именно в этой парадигме — создание интеллектуальных платформ для исследований и производственных линий. Их ниша — это часто как раз стык науки и индустрии, когда нужно от лабораторной установки масштабироваться до пилотной линии. Тут критически важна гибкость и понимание процессов, а не просто тиражирование одних и тех же решений.

Автоматизация — это мантра современного производства. Но полная автоматизация линии по сборке аккумуляторов — это пока что скорее идеал. На практике часто встречаются гибридные решения. Почему? Потому что некоторые операции, например, визуальный контроль сепаратора на микроразрывы или укладка сложных по геометрии пакетов, до сих пор роботам даются с трудом, если говорить о соотношении надёжности и стоимости.

Одна из частых ошибок при заказе линии — недооценка требований к чистым помещениям. Оборудование может быть прекрасным, но если его поставить в цех с классом чистоты ниже требуемого, частицы пыли сведут на нет все преимущества. Производитель линии обязан это чётко обозначить, но не все это делают, чтобы не ?отпугнуть? клиента дополнительными затратами. Потом начинаются взаимные претензии.

Ещё один момент — программное обеспечение и сбор данных. Современная линия — это источник огромного массива информации по каждому элементу. Хороший производитель закладывает систему SCADA и MES не как опцию, а как основу. Это позволяет отслеживать историю каждой ячейки, что бесценно при анализе брака. Видел ситуацию, когда периодический всплеск внутреннего сопротивления удалось связать с конкретной партией анодной пасты и параметрами её нанесения на конкретной машине в конкретную неделю. Без детального логгирования данных такой анализ был бы невозможен.

Выбор производителя автоматизированных линий часто сводится к трём факторам: цена, сроки, репутация. Но за репутацией должны стоять реальные кейсы. Важно смотреть не на презентационные ролики, а просить контакты действующих клиентов, желательно с похожими техпроцессами. И спросить их не ?нравится ли вам линия?, а ?сколько времени занял выход на заявленную мощность?, ?какая реальная OEE (общая эффективность оборудования)?, ?как обстоят дела с техподдержкой и поставкой запчастей?.

Азиатские производители, в том числе и такие, как упомянутая ООО Гуандун Сяовэй Нью Энерджи Технолоджи, часто предлагают более гибкие и адаптируемые решения по конкурентной цене. Их сильная сторона — быстрая итерация и готовность дорабатывать оборудование под нестандартные задачи, что критически важно для НИОКР-центров и стартапов в области новой энергетики. Их профиль — создание безопасной и эффективной платформы для экспериментов и инкубирования технологий, что является логичным первым шагом перед масштабированием.

Однако есть и нюансы. Например, иногда документация и интерфейс ПО изначально могут быть на китайском, и нужно закладывать время и бюджет на локализацию. Или могут быть различия в стандартах на некоторые комплектующие (электрические разъёмы, трубопроводы). Это не недостаток, это особенность, которую нужно учитывать на этапе планирования проекта.

Сейчас явный тренд — на модульность и масштабируемость. Производителю уже невыгодно продавать жёстко сконфигурированную линию под один тип ячеек. Заказчики хотят платформу, на которой можно относительно быстро перестроиться с цилиндрических ячеек 18650 на 21700, или с призматических на мягкие пакетные. Это требует другого подхода к проектированию — с запасом по точности, с универсальными узлами захвата и транспортировки.

Второе — это цифровой двойник. Всё чаще обсуждается не просто поставка оборудования, а создание его виртуальной копии для симуляции процессов, обучения операторов и предсказательного обслуживания. Пока это скорее удел крупных проектов, но направление очевидное. Компании, которые уже закладывают такую возможность в архитектуру управления, будут в выигрыше.

И третье — экология и рециклинг. Запрос на ?зелёное? производство растёт. Это значит, что в линии начинают закладывать системы замкнутого цикла для растворителей, эффективной утилизации обрезков фольги и т.д. Производитель, который не думает об этом сейчас, может потерять в конкурентной борьбе завтра.

В итоге, оценивая производителей автоматизированных линий по производству аккумуляторов, нужно смотреть глубже рекламных проспектов. Ключевой вопрос: понимают ли они вашу конечную цель — стабильное производство ячеек с заданными и повторяемыми характеристиками? Готовы ли они нести ответственность не только за работу станка, но и за результат его интеграции в ваш техпроцесс?

Опыт показывает, что успешный проект — это всегда синергия между компетенциями заказчика (в химии, материаловедении) и поставщика (в механике, автоматизации, управлении процессами). Компании, работающие на стыке этих миров, как раз и выполняют роль такого интегратора. Их ценность — в способности говорить на языке и технолога, и инженера-механика.

Поэтому, возвращаясь к началу, рынок производителей — это не битва брендов, а выбор партнёра. Партнёра, который поможет пройти путь от идеи и лабораторных образцов до серийной продукции, предупредит о типовых ошибках и предложит нешаблонные решения для нетиповых задач. И в этом контексте появление игроков, фокусирующихся на комплексном обслуживании исследовательских и инкубационных проектов, — абсолютно логичный и востребованный ответ на вызовы быстро развивающейся отрасли новых энергий.