ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про поставщиков точечной сварки для литиевых аккумуляторов, многие сразу думают о самом сварочном аппарате. Это, конечно, ключевой элемент, но если уж говорить из практики — это лишь вершина айсберга. Гораздо важнее, что стоит за поставщиком: понимание всей технологической цепочки, от лабораторного прототипа до серийной сборки модуля. Вот здесь часто и кроется основная ошибка выбора: гонка за низкой ценой на оборудование без оценки сопутствующих рисков — совместимости материалов, воспроизводимости параметров, доступности техподдержки. Сам через это проходил.

Раньше мы работали с несколькими поставщиками, которые позиционировали себя как производители сварочного оборудования. Аппараты вроде бы работали, но когда дело доходило до нестандартных задач — например, сварки ультратонких токосъёмников или работы с новыми сплавами — начиналась головная боль. Постоянные пробои, нестабильное сопротивление контакта. Обслуживание сводилось к ?проверьте настройки? по мануалу. Стало понятно, что нужен партнёр, который глубоко понимает физику процесса именно в контексте исследований и мелкосерийного производства, а не просто продаёт железо.

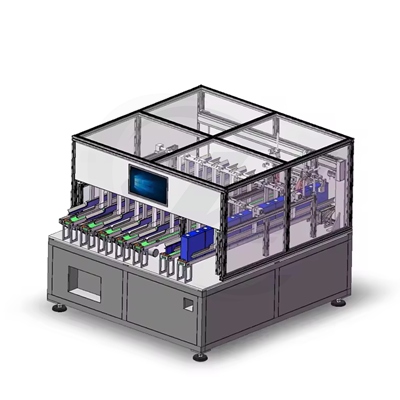

В этом контексте обратил внимание на компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их сайт xiaoweitop.ru изначально привлёк не перечнем аппаратов, а фокусом на обслуживание университетов и научно-исследовательских институтов. Это важный сигнал. Поставщик, который работает с НИОКР, по умолчанию сталкивается с большим разнообразием материалов, конструкций и амбициозных задач. Его инженеры вынуждены вникать в детали, а не отгружать типовое решение. Для нас, когда нужно было отработать параметры сварки для нового типа катодного материала, такой подход стал ключевым.

Их компания, основанная в 2014 году, как раз заявляет о создании платформы для экспериментальных исследований. На практике это вылилось в то, что при обсуждении задачи они сразу спрашивали про тип электролита, планируемую механическую нагрузку на соединение, требуемый срок жизни ячейки. То есть мыслили категориями конечного продукта, а не просто продажи единицы оборудования. Это редкое, но критически важное качество для поставщика точечной сварки литий-ионных батарей.

Возьмём, казалось бы, базовый параметр — длительность импульса. В паспорте любого аппарата он указан. Но как он контролируется и воспроизводится от цикла к циклу? Одна из наших прошлых неудач была связана как раз с этим. Аппарат давал приемлемое качество на первых ста циклах, но при длительной работе в цехе, где скакало напряжение сети, начался разброс. Сварные точки то недогревались, то прожог был. Оказалось, система стабилизации импульса была упрощённой.

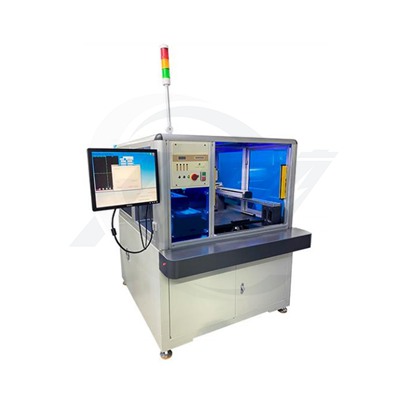

В оборудовании, которое мы в итоге подобрали, например, через того же поставщика, акцент был сделан на обратную связь по току в реальном времени и компенсацию сопротивления контура. Это не просто маркетинговые слова. Мы тестировали: специально меняли давление электродов, подкладывали плёнки разной толщины для имитации брака сборки. Аппарат адаптивно подстраивал энергию импульса, чтобы сохранить стабильный размер ядра сварной точки. Для серийного производства это напрямую влияет на процент выхода годной продукции.

Ещё один нюанс — совместимость с роботизированными комплексами. Многие говорят, что у них есть интерфейс. Но на деле это может быть сухой набор контактов реле, а может — полноценный протокол с возможностью удалённой диагностики, калибровки и загрузки программ сварки. Второй вариант, естественно, дороже, но он экономит сотни часов наладки при переходе на новую модель батареи. Это тот самый ?интеллект? в платформе комплексного обслуживания, о котором пишут в описании Сяовэй. На деле это выражается в том, что файл с параметрами сварки, отработанный в их демо-лаборатории, можно буквально загрузить в наш аппарат на производстве и получить 90% схожий результат сразу, без долгой эмпирической настройки.

Был конкретный проект по созданию прототипа аккумуляторного модуля для спецтехники. Задача — обеспечить надёжное соединение шпилек к токосъёмникам ячеек формата pouch. Лабораторный аппарат справлялся, но при попытке масштабировать процесс на пилотную линию возникли проблемы с производительностью и нагревом электродов.

Обратились к специалистам, исходя из их опыта работы с корпоративными отделами исследований и разработок. Их предложение было не в том, чтобы продать нам более мощную модель, а сначала проанализировать тепловой режим. Они рекомендовали перейти на электроды из иного сплава с лучшей теплопроводностью и внедрить двухконтурную систему охлаждения, хотя это и увеличивало стоимость решения. Но главное — они предоставили данные по износу этих электродов на аналогичных производствах. Это позволило точно рассчитать график техобслуживания и избежать простоев. Вот это я называю комплексным обслуживанием, а не просто поставкой.

В итоге, переход от лабораторной установки к промышленному решению занял не месяцы, а недели. Ключевым было то, что поставщик точечной сварки мыслил категориями всей производственной цепочки. Они сразу спросили про планируемый такт, доступное пространство для обслуживания, квалификацию операторов. Это сэкономило массу времени на доработках ?по месту?.

Отдельная история — это электроды, кабели, системы охлаждения. Можно купить отличный аппарат, но использовать дешёвые расходники от третьих фирм. Результат — быстрое падение качества сварки, частые замены, а в итоге — обвинения в адрес аппарата. Хороший поставщик не просто продаёт аппарат, он является экспертом и в подборе всего периферийного оснащения.

Например, та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи предлагает калиброванные наборы электродов под разные типы материалов (никелевые ленты, алюминий, медь). Важно не само предложение, а наличие у них базы данных по оптимальным профилям электродов. Они могут аргументированно объяснить, почему для сварки алюминиевого токосъёмника нужен радиус скругления в 75 мм, а не 50, как для никеля. Это знание приходит только из тысяч практических испытаний, часто в рамках тех самых НИОКР-проектов для университетов.

Игнорирование этого аспекта однажды привело нас к серьёзному браку партии. Сэкономили на электродах, взяли ?аналоги?. Внешне всё было идентично. Но через 500 циклов сварки начался активный износ и прилипание материала. Аппарат был не виноват — виновато было сопротивление контакта, которое поползло вверх из-за неправильного подбора сплава электрода. Пришлось срочно искать оригинальные расходники. Теперь это правило: оборудование и расходники — у одного ответственного поставщика, который даёт гарантию на результат всей системы.

Так к чему же всё это? Выбор поставщика точечной сварки литий-ионных батарей — это не поиск аппарата с нужной мощностью в киловаттах. Это поиск технологического партнёра. Первый признак такого партнёра — его интерес к вашей задаче в целом, а не к объёму заказа. Второй — наличие собственной экспертизы, подкреплённой работой с исследовательскими центрами, как в случае с компанией, ориентированной на научные институты.

Нужно смотреть на готовность сопровождать проект на всех этапах: от подбора параметров на образцах до адаптации решения под вашу производственную линию. Важно, чтобы поставщик понимал разницу между сваркой для прототипа, который будет жить в термокамере под наблюдением, и сваркой для серии, которая должна быть робастной к переменным условиям цеха.

И последнее. Самый простой тест — задайте потенциальному поставщику нестандартный вопрос. Например, про сварку разнородных материалов или про влияние остаточной влажности сепаратора на качество контакта. Если в ответ услышите живой, задумчивый ответ с вариантами и вопросами уточняющими — это хороший знак. Если же в ответ будет цитата из каталога — стоит продолжать поиск. В нашей области готовых ответов не бывает, есть только проверенный опыт и готовность к новым вызовам.